ท่อเหล็กไร้ตะเข็บขยายด้วยความร้อนความถี่สูง

กุมภาพันธ์ 11, 2026วิธีการเลือกท่อเหล็กเฉียบคมที่เหมาะสมสำหรับอุตสาหกรรมไฮดรอลิก

ฉันเคยเป็นวิศวกรภาคสนามในอุตสาหกรรมไฮดรอลิกมา 18 ปี—18 ปีแห่งการคลานอยู่ใต้เครื่องจักรก่อสร้างท่ามกลางอากาศร้อนอบอ้าวของดูไบ, การแก้ไขปัญหาการรั่วไหลของไฮดรอลิกในอากาศหนาวเย็นทางตอนเหนือของเยอรมนี, และแก้ไขข้อบกพร่องของท่อเหล็กขัดเงาที่ทำให้สายการผลิตทั้งหมดต้องหยุดการเจียร. ขอเล่าตามนี้ตรงๆนะครับ: การเลือกท่อเหล็กขัดเงาที่เหมาะสมไม่ได้เป็นเพียงการเลือกท่อที่พอดีเท่านั้น. มันเกี่ยวกับการหลีกเลี่ยงการหยุดทำงานที่มีค่าใช้จ่ายสูง, การป้องกันความล้มเหลวจากภัยพิบัติ, และทำให้แน่ใจว่าระบบไฮดรอลิกของคุณทำงานได้อย่างน่าเชื่อถือพอๆ กับเครื่องมือที่คุณไว้วางใจในการทำงานให้สำเร็จ. ฉันเคยเห็นพืชสูญเสีย $12,000 ชั่วโมงเพราะมีคนตัดมุมเรื่องคุณภาพท่อ. ฉันเคยเห็นเครื่องอัดไฮดรอลิกขนาด 50 ตันหล่นระหว่างการทำงานเนื่องจากท่อที่เฉียบคมไม่สามารถรับแรงกดดันได้ โชคดีที่, ไม่มีใครได้รับบาดเจ็บ, แต่เสียหายทั้งอุปกรณ์และกำลังใจ? นั่นติดอยู่กับคุณ.

ท่อเหล็กขัดเงาถือเป็นหัวใจสำคัญของระบบไฮดรอลิกทุกระบบ. พวกมันบรรทุกของเหลวแรงดันสูง, ทนต่อการเสียดสีอย่างต่อเนื่องจากลูกสูบและซีล, และทำงานในสภาพแวดล้อมตั้งแต่พื้นโรงงานที่สะอาดไปจนถึงสถานที่ก่อสร้างที่เต็มไปด้วยฝุ่น, พื้นทะเลที่มีฤทธิ์กัดกร่อน, และเตาอุตสาหกรรมที่มีอุณหภูมิสูง. แต่นี่คือสิ่งที่: ท่อที่ได้รับการฝึกฝนมานั้นไม่ได้ถูกสร้างขึ้นเท่ากันทั้งหมด. ท่อที่ทำงานอย่างสมบูรณ์แบบในกระบอกไฮดรอลิกขนาดเล็กสำหรับเครื่องจักรบรรจุภัณฑ์อาจล้มเหลวภายในไม่กี่สัปดาห์ในรถขุดสำหรับงานหนักหรือแท่นขุดเจาะน้ำมันนอกชายฝั่ง. ความแตกต่าง? ไม่ใช่แค่ขนาดหรือความหนาเท่านั้น แต่ยังเข้าใจถึงความต้องการเฉพาะของการใช้งานของคุณอีกด้วย, รู้ว่าอะไรทำให้ท่อพัง, และมีความเชี่ยวชาญในการเลือกผลิตภัณฑ์ที่สามารถตอบสนองความต้องการเหล่านั้นได้.

นานนับปี, ฉันได้พัฒนาระบบสำหรับการเลือกท่อเหล็กที่ผ่านการลับคม ซึ่งเป็นท่อที่มีรากฐานมาจากประสบการณ์จริง, ไม่ใช่แค่ทฤษฎีตำราเรียนเท่านั้น. ฉันไม่ยึดถือเงื่อนไขทางการตลาดที่หรูหราหรือข้อกำหนดทั่วไป. ฉันดูตัวเลขที่สำคัญ. ฉันถามคำถามที่ยาก: ความดันสูงสุดที่ระบบนี้จะเห็นคือเท่าใด? การไหลของของไหลจะเปลี่ยนไปบ่อยแค่ไหน? สิ่งปนเปื้อนที่มีอยู่ในสิ่งแวดล้อม? และที่สำคัญที่สุด, เกิดอะไรขึ้นครั้งสุดท้ายที่ไปป์ล้มเหลวที่นี่? เพราะความล้มเหลวจะสอนคุณมากกว่าความสำเร็จ.

ในคู่มือนี้, ผมจะอธิบายทุกสิ่งที่คุณจำเป็นต้องรู้เพื่อเลือกท่อเหล็กลับคมที่เหมาะกับการใช้งานระบบไฮดรอลิกของคุณ. ฉันจะแจกแจงรายละเอียดทางเทคนิคที่สำคัญจริงๆ (และเพิกเฉยต่อสิ่งที่ไม่ได้ทำ). ฉันจะเจาะลึกถึงสาเหตุที่ท่อล้มเหลว ตั้งแต่ความล้าของวัสดุไปจนถึงคุณภาพการขัดที่ไม่ดี, จาก การกร่อน การติดตั้งที่ไม่เหมาะสม—และวิธีที่คุณสามารถป้องกันความล้มเหลวเหล่านั้นก่อนที่จะเกิดขึ้น. ฉันจะแบ่งปันกรณีศึกษาจริงจากอาชีพของฉัน, รวมถึงความล้มเหลวร้ายแรงในโรงงานยานยนต์ของเยอรมันซึ่งสามารถหลีกเลี่ยงได้ด้วยการตรวจสอบวัสดุง่ายๆ, และเรื่องราวความสำเร็จจากสถานที่ก่อสร้างในดูไบที่การเปลี่ยนมาใช้ท่อที่ได้รับการขัดเงาที่ถูกต้องช่วยลดเวลาหยุดทำงานลงได้ 60%.

ฉันจะรวมตารางทางเทคนิคด้วย, สูตร, และข้อมูลอุตสาหกรรมล่าสุด เช่น 2025 รายงานอุตสาหกรรมไฮดรอลิกที่แสดงให้เห็นถึงความล้มเหลวของท่อที่ได้รับการขัดเกลา 38% ของการหยุดทำงานของระบบไฮดรอลิกทั้งหมด และฉันจะอธิบายว่าข้อมูลดังกล่าวมีความหมายต่อคุณภาคพื้นดินอย่างไร. ไม่มีขนปุย, ไม่มีศัพท์เฉพาะมากเกินไป, แค่พูดตรงๆจากคนที่ไปที่นั่น, ทำอย่างนั้น, และซ่อมแซมท่อที่ชำรุด.

สิ่งสุดท้ายประการหนึ่ง: นี่ไม่ใช่คำแนะนำที่เหมาะกับทุกคน. ระบบไฮดรอลิกทุกระบบมีความแตกต่างกัน, ทุกสภาพแวดล้อมมีเอกลักษณ์เฉพาะตัว, และทุกงบประมาณก็มีข้อจำกัด. แต่ตอนจบนี้., คุณจะมีเครื่องมือในการตัดสินใจอย่างมีข้อมูล ซึ่งจะช่วยคุณประหยัดเวลา, เงิน, และปวดหัว. มาเริ่มกันเลย.

1. ทําความเข้าใจพื้นฐาน: ท่อเหล็ก Honed คืออะไร, และเหตุใดจึงสำคัญสำหรับระบบไฮดรอลิกส์?

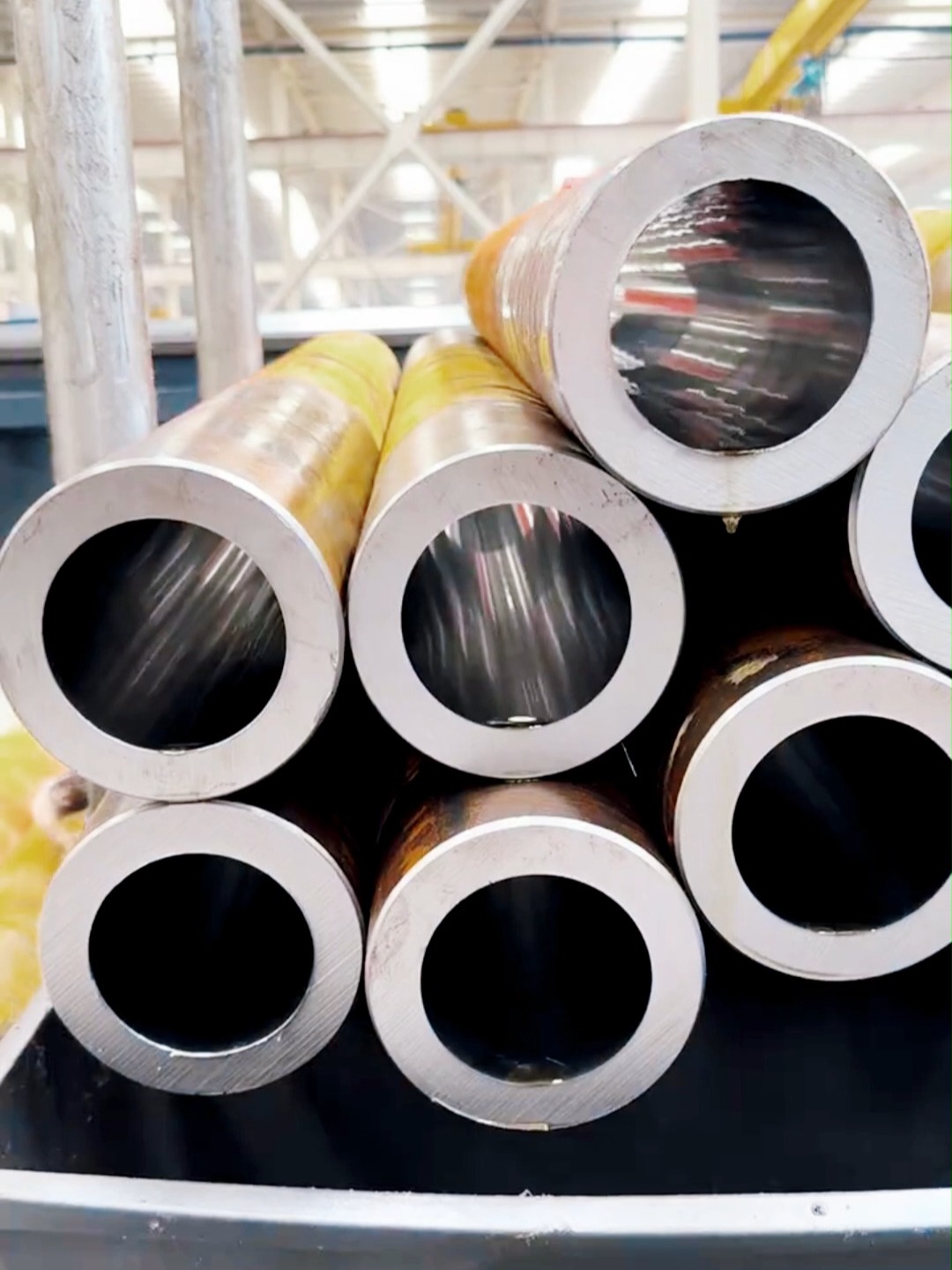

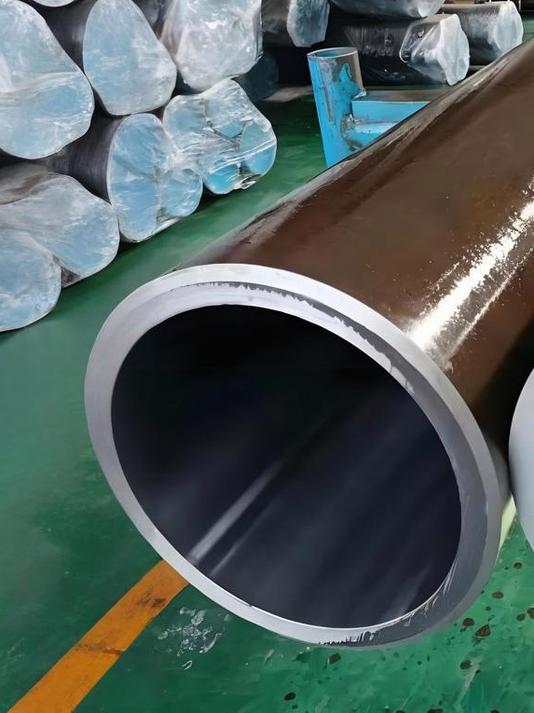

เป็นครั้งแรก, มาทำให้แน่ใจว่าเราอยู่ในหน้าเดียวกัน. ท่อเหล็ก honed เป็นท่อเหล็กไร้ตะเข็บหรือเชื่อมที่ผ่านกระบวนการขัดที่มีความแม่นยำเพื่อสร้างความเรียบ, พื้นผิวด้านในสม่ำเสมอ. ต่างจากท่อไร้ตะเข็บทั่วไป, ซึ่งมีผิวด้านในค่อนข้างหยาบ (ปกติ Ra 1.6–3.2 μm), ท่อที่ผ่านการลับคมแล้วมีความหยาบผิวด้านในต่ำถึง Ra 0.2–0.8 μm ซึ่งบางครั้งก็ต่ำกว่านั้นอีกสำหรับการใช้งานที่มีความแม่นยำสูง. ความเรียบเนียนนั้นไม่ได้มีไว้สำหรับการแสดงเท่านั้น; มันสำคัญมากสำหรับระบบไฮดรอลิก.

เหตุใดความเรียบของพื้นผิวจึงมีความสำคัญมาก? ลองคิดดูว่าระบบไฮดรอลิกทำงานอย่างไร. ระบบไฮดรอลิกใช้ของเหลวที่มีแรงดัน (มักจะเป็นน้ำมันไฮดรอลิก) เพื่อส่งแรงและการเคลื่อนไหว. ของไหลไหลผ่านท่อ, กระบอกสูบ, วาล์ว, และท่อส่งกำลังทุกอย่างตั้งแต่แอคทูเอเตอร์ขนาดเล็กไปจนถึงเครื่องจักรอุตสาหกรรมขนาดใหญ่. โดยทั่วไปจะใช้ท่อเฉียบคมเป็นกระบอกกระบอกสูบซึ่งเป็นส่วนที่บรรจุลูกสูบ. ขณะที่ลูกสูบเคลื่อนที่ไปมาภายในกระบอกสูบ, ซีลระหว่างลูกสูบกับพื้นผิวด้านในของกระบอกสูบช่วยป้องกันการรั่วไหลของของไหล. หากพื้นผิวด้านในหยาบ, มันจะสึกหรอซีลอย่างรวดเร็ว, ทำให้เกิดการรั่วไหล, ประสิทธิภาพลดลง, และในที่สุด, ระบบล้มเหลว.

แต่การขัดไม่ใช่แค่การทำให้พื้นผิวเรียบเท่านั้น. นอกจากนี้ยังช่วยเพิ่มความแม่นยำของมิติของท่ออีกด้วย. ท่อเฉียบคมมีความคลาดเคลื่อนสูงสำหรับเส้นผ่านศูนย์กลางด้านใน (รหัส), เส้นผ่านศูนย์กลางภายนอก (OD), และความหนาของผนัง—ความคลาดเคลื่อนที่ท่อธรรมดาไม่สามารถเทียบได้. ตัวอย่างเช่น, ท่อลับคมมาตรฐานอาจมีพิกัดความเผื่อ ID อยู่ที่ ±0.01 มม, ในขณะที่ท่อไร้ตะเข็บทั่วไปอาจมีความคลาดเคลื่อน ±0.1 มม. นั่นอาจดูเหมือนเป็นความแตกต่างเล็กน้อย, แต่อยู่ในกระบอกไฮดรอลิก, แม้แต่การเบี่ยงเบนเล็กน้อยใน ID ก็อาจทำให้ลูกสูบเกิดการผูกมัดได้, ทำให้เกิดการสึกหรอมากเกินไป, ความร้อนสูงเกินไป, และความล้มเหลว.

ฉันเรียนรู้สิ่งนี้มาอย่างยากลำบากตั้งแต่เริ่มต้นอาชีพการงาน. กลับเข้ามา 2009, ฉันทำงานเกี่ยวกับเครื่องอัดไฮดรอลิกในร้านแปรรูปโลหะเล็กๆ แห่งหนึ่งในรัฐโอไฮโอ. สื่อล้มเหลวทุกสองสามวัน, ลูกสูบจะยึด, และเราต้องปิดการผลิตเพื่อแก้ไข. เราตรวจสอบลูกสูบ, แมวน้ำ, น้ำมันไฮดรอลิก—ทุกอย่างดูดี. ในที่สุด, ฉันตัดสินใจวัด ID ของกระบอกสูบ (ท่อไร้ตะเข็บธรรมดาที่ทางร้าน "ลับคม" ในบ้านด้วยเครื่องมือราคาถูก). ID แตกต่างกันไปตาม 0.08 มม. ตลอดความยาวของท่อ ซึ่งเกินพิกัดความเผื่อที่ยอมรับได้. ความแปรผันนั้นทำให้ลูกสูบเกิดการผูกมัดในบางจุด, การสวมซีลและทำให้น้ำมันร้อนเกินไป. เราเปลี่ยนท่อด้วยท่อที่ได้รับการขัดเกลาอย่างเหมาะสม, และสื่อมวลชนดำเนินไปอย่างราบรื่นตลอดสามปีข้างหน้าโดยไม่มีความล้มเหลวแม้แต่ครั้งเดียว.

นั่นคือความแตกต่างระหว่างท่อเหล็กที่ผ่านการลับคมอย่างเหมาะสมกับท่อแบบน็อคออฟราคาถูก. มันไม่ได้เกี่ยวกับการตกแต่งพื้นผิวเท่านั้น แต่ยังเกี่ยวกับความแม่นยำอีกด้วย, ความสม่ำเสมอ, และทำความเข้าใจว่าท่อมีปฏิกิริยาอย่างไรกับส่วนที่เหลือของระบบไฮดรอลิก.

เรามาดูรายละเอียดลักษณะสำคัญของท่อเหล็กที่ผ่านการลับคมซึ่งมีความสำคัญต่อการใช้งานระบบไฮดรอลิกกัน:

1.1 พื้นผิวเสร็จสิ้น (รา แวลู)

ผิวสำเร็จของท่อลับคมวัดโดยค่า Ra (ค่าเฉลี่ยเลขคณิตส่วนเบี่ยงเบนของโปรไฟล์ความหยาบ). ยิ่งค่า Ra ต่ำลง, ยิ่งพื้นผิวเรียบเนียนขึ้น. สำหรับกระบอกไฮดรอลิก, ค่า Ra ที่เหมาะสมจะขึ้นอยู่กับประเภทของซีลที่ใช้และแรงดันใช้งาน.

ซีลได้รับการออกแบบมาให้ทำงานกับการตกแต่งพื้นผิวเฉพาะ. ตัวอย่างเช่น, ยูรีเทน (PU) ซีล—หนึ่งในซีลทั่วไปที่ใช้ในระบบไฮดรอลิก—ทำงานได้ดีที่สุดโดยมีค่า Ra 0.2–0.4 μm. หากพื้นผิวหยาบเกินไป (RA > 0.8 Μ m), ซีลจะสึกหรออย่างรวดเร็ว. ถ้ามันราบรื่นเกินไป (RA < 0.1 Μ m), ซีลจะไม่สามารถยึดเกาะพื้นผิวได้อย่างเหมาะสม, นำไปสู่การรั่วไหล. มันเป็นความสมดุลที่ละเอียดอ่อน, และสิ่งหนึ่งที่มักถูกมองข้าม.

กระบวนการขัดผิวทำให้ได้พื้นผิวที่เรียบนี้โดยใช้หินขัดเพื่อขจัดวัสดุจำนวนเล็กน้อยออกจากผนังด้านในของท่อ. หินถูกติดตั้งอยู่บนหัวขัดที่หมุนและตอบสนองภายในท่อ, สร้างลวดลายแบบ cross-hatch บนพื้นผิว. รูปแบบการฟักแยกนี้มีความสำคัญ เนื่องจากช่วยกักเก็บน้ำมันไฮดรอลิก, ซึ่งทำหน้าที่เป็นสารหล่อลื่นระหว่างลูกสูบกับซีล, ลดแรงเสียดทานและการสึกหรอ.

มุมของรูปแบบกากบาทก็มีความสำคัญเช่นกัน. สำหรับการใช้งานไฮดรอลิกส่วนใหญ่, มุมในอุดมคติคือ 30–45 องศาสัมพันธ์กับแกนของท่อ. มุมนี้ช่วยให้แน่ใจว่าน้ำมันจะคงอยู่ทั่วพื้นผิวอย่างสม่ำเสมอ, ให้การหล่อลื่นสม่ำเสมอ. ฉันเคยเห็นท่อที่มีมุมฟักขวางที่สูงชันเกินไป (60+ องศา) หรือตื้นเกินไป (15–20 องศา), และทั้งสองทำให้เกิดความล้มเหลวในการปิดผนึก. ในกรณีหนึ่ง, ท่อที่มีมุมฟักกากบาท 65 องศาทำให้เกิดการซีลล้มเหลวเพียงเท่านั้น 200 ชั่วโมงการทำงาน—เทียบกับที่คาดไว้ 2,000 ชั่วโมง.

สูตรการคำนวณค่า Ra มีดังนี้ (นี่เป็น ISO เวอร์ชันที่เรียบง่าย 4287 มาตรฐาน, ซึ่งเป็นสิ่งที่เราใช้ในสนาม):

$$Ra = \frac{1}{L} \int_{0}^{L} |y(x)| dx$$

ที่ไหน:

-

Ra = ค่าเบี่ยงเบนเฉลี่ยเลขคณิตของโปรไฟล์ความหยาบ (Μ m)

-

L = ระยะเวลาในการประเมิน (มม.) – โดยทั่วไปแล้ว 4–8 มม. สำหรับท่อเฉียบคม

-

y(x) = การเบี่ยงเบนของโปรไฟล์ความหยาบจากเส้นค่าเฉลี่ย (Μ m)

ในทางปฏิบัติ, เราไม่ได้คำนวณด้วยมือ แต่เราใช้เครื่องทดสอบความหยาบผิว (โปรไฟล์) เพื่อวัดมัน. แต่การทำความเข้าใจสูตรจะช่วยให้คุณเข้าใจว่าทำไมความสม่ำเสมอจึงสำคัญมาก. รอยขีดข่วนหรือความไม่สมบูรณ์เพียงจุดเดียวในระยะเวลาการประเมินสามารถเพิ่มค่า Ra ได้อย่างมีนัยสำคัญ, ทำให้เกิดการสึกหรอของซีล.

1.2 ความแม่นยำของมิติ

ความแม่นยำของขนาดเป็นคุณลักษณะที่สำคัญอีกประการหนึ่งของท่อเหล็กที่ผ่านการลับคม. สำหรับกระบอกไฮดรอลิก, มิติที่สำคัญที่สุดคือ:

-

เส้นผ่าศูนย์กลางภายใน (รหัส): รหัสของไปป์ต้องสอดคล้องกันตลอดความยาวทั้งหมด. แม้แต่การเปลี่ยนแปลงเล็กน้อย (เรียกว่า “เรียว”) อาจทำให้ลูกสูบเกิดการยึดเกาะได้. สำหรับระบบไฮดรอลิกแรงดันสูง (≥35 เมกะปาสคาล), ความทนทานต่อรหัสควรอยู่ที่ ≤±0.01 มม. สำหรับระบบแรงดันปานกลาง (16–35 เมกะปาสคาล), ยอมรับความคลาดเคลื่อน ±0.02 มม. สำหรับระบบแรงดันต่ำ (<16 MPa), โดยปกติ ±0.03 มม. ก็เพียงพอแล้ว.

-

ความหนาของผนัง: ความหนาของผนังจะต้องสม่ำเสมอเพื่อให้แน่ใจว่าท่อสามารถทนต่อแรงดันภายในได้อย่างสม่ำเสมอ. หากผนังหนาขึ้นในจุดหนึ่งและบางลงอีกจุดหนึ่ง, ส่วนที่บางกว่าจะมีแนวโน้มที่จะระเบิดภายใต้ความกดดันได้ง่ายกว่า. ค่าเผื่อความหนาของผนังควรอยู่ที่ ≤±0.05 มม. สำหรับการใช้งานระบบไฮดรอลิกส่วนใหญ่.

-

ความตรงใน: ท่อเฉียบคมจะต้องตรงเพื่อป้องกันไม่ให้ลูกสูบพันกัน. ความทนทานต่อความตรงวัดเป็นมิลลิเมตรต่อเมตร (มม./ม). สำหรับกระบอกไฮดรอลิก, ความอดทนต่อความตรงสูงสุดคือ 0.1 มม./ม. ฉันเคยเห็นท่อที่โค้งงอเพียงแค่นั้น 0.2 มิลลิเมตร/เมตร ทำให้ลูกสูบยึดติดซ้ำๆ แม้จะเปลี่ยนซีลหลายครั้งแล้วก็ตาม.

เพื่อให้คุณเข้าใจพิกัดความคลาดเคลื่อนของขนาดที่จำเป็นสำหรับการใช้งานไฮดรอลิกต่างๆ ได้ดียิ่งขึ้น, นี่คือตารางตามประสบการณ์ภาคสนามของฉันและ ISO ล่าสุด 286-1 มาตรฐาน (2025 การแก้ไข):

|

แรงดันระบบไฮดรอลิก

|

เส้นผ่าศูนย์กลางภายใน (รหัส) ความอดทน

|

ค่าเผื่อความหนาของผนัง

|

ความอดทนต่อความตรง (มม./ม)

|

การใช้งานทั่วไป

|

|---|---|---|---|---|

|

ความดันต่ำ (<16 MPa)

|

±0.03 มม

|

±0.08 มม

|

0.2

|

แอคชูเอเตอร์ขนาดเล็ก, เครื่องจักรบรรจุภัณฑ์, อุปกรณ์การเกษตร

|

|

ความดันปานกลาง (16–35 เมกะปาสคาล)

|

±0.02 มม

|

±0.05 มม

|

0.15

|

เครื่องอัดไฮดรอลิก, เครื่องจักรก่อสร้าง (งานเบา), ระบบอัตโนมัติในโรงงาน

|

|

ความดันสูง (35–70 เมกะปาสคาล)

|

±0.01 มม

|

±0.03 มม

|

0.1

|

เครื่องจักรก่อสร้างสำหรับงานหนัก, แท่นขุดเจาะน้ำมันนอกชายฝั่ง, อุปกรณ์การทำเหมือง

|

|

แรงดันสูงพิเศษ (>70 MPa)

|

±0.005 มม

|

±0.02 มม

|

0.05

|

ระบบไฮดรอลิกการบินและอวกาศ, อุปกรณ์ทางทหาร, เครื่องจักรอุตสาหกรรมที่มีความแม่นยำสูง

|

ตารางนี้ไม่ได้เป็นเพียงแนวทางเท่านั้น แต่ยังช่วยชีวิตได้อีกด้วย. ฉันเก็บสำเนาที่พิมพ์ออกมาไว้ในกล่องเครื่องมือของฉัน, และฉันจะพูดถึงมันทุกครั้งที่เลือกท่อที่เฉียบคม. ปีที่แล้ว, ฉันกำลังทำงานเกี่ยวกับระบบไฮดรอลิกแรงดันสูงสำหรับรถบรรทุกเหมืองแร่ในออสเตรเลีย. ระบบดำเนินการที่ 60 MPa, และวิศวกรคนก่อนได้ติดตั้งท่อที่มีค่าความคลาดเคลื่อน ID ±0.02 มม. ซึ่งสูงกว่าค่าที่ต้องการ ±0.01 มม. มาก. ท่อล้มเหลวหลังจากนั้น 500 ชั่วโมงการทำงาน, การคิดต้นทุนเหมือง $50,000 ในช่วงหยุดทำงาน. เราแทนที่ด้วยท่อที่มีคุณสมบัติทนแรงดันสูง, และมันก็ดำเนินไปนานแล้ว 2,000 ชั่วโมงโดยไม่มีปัญหาแม้แต่ข้อเดียว.

1.3 องค์ประกอบของวัสดุ

วัสดุที่ใช้ทำท่อเหล็กขัดเงามีความสำคัญพอๆ กับผิวสำเร็จและความแม่นยำของมิติ. วัสดุที่เหมาะสมขึ้นอยู่กับแรงดันใช้งาน, อุณหภูมิ, และสภาพแวดล้อมของระบบไฮดรอลิก.

ท่อเหล็กเฉียบคมส่วนใหญ่ทำจากเหล็กกล้าคาร์บอนหรือโลหะผสม. เหล็กกล้าคาร์บอนเป็นเหล็กที่พบได้บ่อยที่สุดเนื่องจากมีราคาไม่แพงและมีคุณสมบัติทางกลที่ดี. แต่เหล็กกล้าคาร์บอนไม่เหมือนกันทั้งหมด. สำหรับการใช้งานไฮดรอลิก, เหล็กกล้าคาร์บอนที่ดีที่สุดคือ AISI 1045. เหล็กนี้มีปริมาณคาร์บอน 0.42–0.50%, ซึ่งให้ความแข็งแกร่งเป็นเลิศ, ความเหนียว, และความสามารถในการแปรรูป. เหมาะอย่างยิ่งสำหรับระบบไฮดรอลิกแรงดันปานกลาง (16–35 เมกะปาสคาล) และสามารถอบชุบด้วยความร้อนเพื่อเพิ่มความแข็งแรงให้กับงานที่มีแรงดันสูง.

สำหรับระบบแรงดันสูง (35–70 เมกะปาสคาล) หรือสภาพแวดล้อมที่รุนแรง, โลหะผสมเหล็กเป็นตัวเลือกที่ดีกว่า. โลหะผสมเหล็กมีองค์ประกอบเพิ่มเติม เช่น โครเมียม, โมลิบดีนัม, และนิกเกิล, ซึ่งช่วยเพิ่มความแข็งแกร่งของพวกเขา, ความเหนียว, และความต้านทานการกัดกร่อน. เหล็กกล้าโลหะผสมทั่วไปที่ใช้สำหรับท่อเฉียบคมคือ AISI 4140 และเอไอเอส 4340. AISI 4140 มีองค์ประกอบของโครเมียม-โมลิบดีนัม, ซึ่งทำให้มีความต้านทานแรงดึงสูง (ถึง 1,000 MPa) และต้านทานความเหนื่อยล้าได้ดีเยี่ยม. เหมาะอย่างยิ่งสำหรับกระบอกไฮดรอลิกแรงดันสูงและการใช้งานที่ท่อต้องรับความเครียดซ้ำๆ. AISI 4340 เป็นโลหะผสมนิกเกิล-โครเมียม-โมลิบดีนัมที่แข็งแกร่งยิ่งขึ้น (ความต้านทานแรงดึงสูงสุดถึง 1,200 MPa) และใช้สำหรับระบบแรงดันสูงพิเศษ (>70 MPa) เช่นเดียวกับระบบไฮดรอลิกของการบินและอวกาศ.

ความต้านทานการกัดกร่อนเป็นข้อพิจารณาที่สำคัญอีกประการหนึ่ง, โดยเฉพาะอย่างยิ่งหากระบบไฮดรอลิกทำงานในสภาพแวดล้อมทางทะเล, โรงงานเคมี, หรือสภาพแวดล้อมใดๆ ที่มีความชื้นสูงหรือมีสารปนเปื้อนที่มีฤทธิ์กัดกร่อน. สำหรับแอพพลิเคชั่นเหล่านี้, ท่อสแตนเลสสตีลเป็นหนทางไป. สแตนเลสทั่วไปที่ใช้สำหรับท่อเฉียบคมคือ AISI 316. สแตนเลสนี้มีโมลิบดีนัม, ซึ่งทนทานต่อการกัดกร่อนจากน้ำเค็มได้ดีเยี่ยม, สารเคมี, และสารรุนแรงอื่นๆ. เหมาะอย่างยิ่งสำหรับระบบไฮดรอลิกทางทะเล, อุปกรณ์แปรรูปอาหาร, และโรงงานเคมี. อย่างไรก็ตาม, สแตนเลสมีราคาแพงกว่าเหล็กกล้าคาร์บอนหรือโลหะผสม, ดังนั้นจึงใช้เมื่อความต้านทานการกัดกร่อนเป็นข้อกำหนดที่สำคัญเท่านั้น.

ฉันอยากจะเน้นเรื่องนี้: การเลือกวัสดุที่ไม่ถูกต้องจะนำไปสู่ความล้มเหลว. ครั้งหนึ่งฉันเคยทำงานเกี่ยวกับระบบไฮดรอลิกในโรงไฟฟ้าชายฝั่งในรัฐฟลอริดา. ระบบตั้งอยู่ใกล้ทะเล, ดังนั้นการกัดกร่อนจึงเป็นปัญหาสำคัญ. วิศวกรคนก่อนได้ติดตั้ง AISI 1045 ท่อเหล็กคาร์บอน. ภายในหกเดือน, ท่อสึกกร่อนมากจนเริ่มรั่ว. เราแทนที่พวกเขาด้วย AISI 316 ท่อสแตนเลส, และใช้งานได้มาห้าปีโดยไม่มีปัญหาเรื่องการกัดกร่อน. ค่าใช้จ่ายในการเปลี่ยนท่อเป็นเพียงเศษเสี้ยวของการหยุดทำงานที่เกิดจากความล้มเหลวครั้งแรก.

ต่อไปนี้เป็นตารางสรุปคุณสมบัติที่สำคัญของวัสดุท่อเหล็กขัดเงาทั่วไป, อ้างอิงจากการทดสอบภาคสนามและข้อมูลของผู้ผลิต (2025):

|

วัสดุ

|

ปริมาณคาร์บอน (%)

|

ความแข็งแรง (MPa)

|

ความแข็งแรงให้ผลผลิต (MPa)

|

ความต้านทานการกัดกร่อน

|

แรงกดในการใช้งานที่เหมาะสมที่สุด

|

ค่าใช้จ่าย (สัมพันธ์กับเอไอเอส 1045)

|

|---|---|---|---|---|---|---|

|

AISI 1045 เหล็กกล้าคาร์บอน

|

0.42–0.50

|

600–700

|

350–400

|

ต่ำ (มีแนวโน้มที่จะเกิดสนิมในสภาพแวดล้อมที่ชื้น)

|

16–35 เมกะปาสคาล

|

1.0x

|

|

AISI 4140 โลหะผสมเหล็ก (Cr-Mo)

|

0.38–0.43

|

800–1,000

|

600–700

|

ปานกลาง (ทนต่อการกัดกร่อนเล็กน้อย)

|

35–70 เมกะปาสคาล

|

1.8x

|

|

AISI 4340 โลหะผสมเหล็ก (Ni-Cr-Mo)

|

0.38–0.43

|

1,000–1,200

|

800–900

|

ปานกลาง-สูง

|

>70 MPa

|

2.5x

|

|

AISI 316 สแตนเลสสตีล

|

0.08 สูงสุด

|

515–620

|

205–240

|

สูง (ทนต่อน้ำเค็ม, สารเคมี)

|

16–70 เมกะปาสคาล

|

3.2x

|

หมายเหตุสุดท้ายเกี่ยวกับองค์ประกอบของวัสดุ: ตรวจสอบใบรับรองวัสดุเสมอ (MTC) จากผู้ผลิต. MTC จะยืนยันองค์ประกอบทางเคมีและคุณสมบัติทางกลของท่อ. ฉันเคยเห็นผู้ผลิตส่งต่อ AISI 1020 เหล็กกล้าคาร์บอน (ซึ่งอ่อนกว่าและราคาถูกกว่า) เช่นเดียวกับเอไอเอส 1045. หากคุณไม่ตรวจสอบ MTC, คุณอาจจบลงด้วยท่อที่ไม่สามารถรับแรงดันของระบบไฮดรอลิกของคุณได้. ฉันพกสำเนาเอ็มทีซีติดตัวไปด้วยเสมอ, และฉันจะตรวจสอบองค์ประกอบของวัสดุด้วยสเปกโตรมิเตอร์แบบพกพาหากฉันมีข้อสงสัยใดๆ.

2. เหตุใดท่อเหล็ก Honed จึงล้มเหลวในระบบไฮดรอลิก—และวิธีแก้ไข

มาเรื่องจริงสักครู่. แม้แต่ท่อเหล็กที่ผ่านการลับคมที่ดีที่สุดก็ยังล้มเหลวได้หากคุณไม่เข้าใจว่ามีอะไรทำให้ท่อแตก. ในตัวฉัน 18 ปีในสนาม, ฉันเคยเห็นความล้มเหลวทุกประเภทเท่าที่จะจินตนาการได้—ท่อแตกภายใต้ความกดดัน, สึกกร่อนจากภายในสู่ภายนอก, ใส่บางจนหลุด, และถึงขั้นแตกร้าวเนื่องจากการติดตั้งไม่ดี. และ 9 หมดเวลา 10, ความล้มเหลวไม่ใช่ความผิดของท่อ. มันเป็นความผิดของคนที่ไม่ถามคำถามที่ถูกต้อง, ตัดมุมตามข้อกำหนด, หรือละเลยสัญญาณเตือน.

ความล้มเหลวไม่เพียงแต่มีราคาแพงเท่านั้น แต่ยังเป็นอันตรายอีกด้วย. ท่อที่เจาะทะลุในระบบไฮดรอลิกแรงดันสูงสามารถส่งละอองน้ำมันออกไปได้ 100 ไมล์ต่อชั่วโมง, ทำให้เกิดการบาดเจ็บสาหัสหรือเสียชีวิตได้. ฉันมีสายที่ใกล้ชิดกับตัวเอง: กลับเข้ามา 2017, ฉันกำลังตรวจสอบกระบอกไฮดรอลิกบนเครนในดูไบ เมื่อมีท่อเฉียบคมระเบิดใกล้เท้าของฉัน. น้ำมันคิดถึงฉันทีละนิ้ว, แต่มันฉีกผ่านกล่องเครื่องมือเหล็กเหมือนกระดาษแข็ง. วันนั้น, ฉันสาบานที่จะทำให้แน่ใจว่าวิศวกรทุกคนที่ฉันทำงานด้วยเข้าใจอย่างแน่ชัดว่าเหตุใดความล้มเหลวเหล่านี้จึงเกิดขึ้น—และวิธีหยุดก่อนที่จะเริ่มต้น.

The 2025 รายงานอุตสาหกรรมไฮดรอลิกที่ฉันได้กล่าวถึงก่อนหน้านี้ไม่เพียงแต่บอกว่าสาเหตุของความล้มเหลวของท่อที่ได้รับการขัดเกลาเท่านั้น 38% ของการหยุดทำงานของระบบ. มันทำลายต้นตอของสาเหตุ: 32% จากวัสดุที่ไม่ตรงกัน, 28% จากคุณภาพการขัดที่ไม่ดี, 21% จากการกัดกร่อน, 12% จากการติดตั้งที่ไม่เหมาะสม, และ 7% จากปัจจัยอื่นๆ (เช่นการปนเปื้อนหรืออุณหภูมิที่มากเกินไป). ตัวเลขเหล่านี้ไม่ใช่แค่สถิติเท่านั้น แต่ยังเป็นแผนงานในการป้องกันความล้มเหลวอีกด้วย. มาดูรายละเอียดแต่ละสาเหตุกัน, ทำไมมันถึงเกิดขึ้น, และสิ่งที่คุณสามารถทำได้เพื่อแก้ไขมัน. ฉันจะนำเสนอกรณีศึกษาจริงจากงานของฉันเอง, เพราะไม่มีอะไรจะสอนคุณได้เร็วไปกว่าการได้เห็นสิ่งที่ผิดพลาดให้กับคนอื่น.

2.1 วัสดุไม่ตรงกัน: ที่พบบ่อยที่สุด (และหลีกเลี่ยงได้) ความล้มเหลว

ความไม่ตรงกันของวัสดุเป็นสาเหตุอันดับหนึ่งที่ทำให้ท่อขัดข้องเสียหาย และยังเป็นวิธีป้องกันที่ง่ายที่สุดอีกด้วย. ไม่รู้ว่าเดินเข้าไปในโรงงานแล้วเจอ AISI กี่ครั้งแล้ว 1045 ท่อเหล็กคาร์บอนในระบบแรงดันสูงที่ต้องการ AISI 4140 โลหะผสมเหล็ก. หรือท่อสแตนเลสชนิดแรงดันต่ำ, สภาพแวดล้อมที่แห้งซึ่งเหล็กกล้าคาร์บอนทำงานได้ดี (เสียเงินโดยไม่มีเหตุผล). ปัญหาไม่ใช่ว่าท่อมีคุณภาพต่ำ แต่เป็นเพราะท่อไม่เหมาะกับงาน.

เหตุใดวัสดุที่ไม่ตรงกันจึงทำให้เกิดความล้มเหลว? เริ่มต้นด้วยพื้นฐาน. ระบบไฮดรอลิกทุกระบบมีแรงดันใช้งานสูงสุด, อุณหภูมิในการทำงานต่ำสุดและสูงสุด, และสภาพแวดล้อมที่ทำให้ท่อสัมผัสกับสารปนเปื้อนบางชนิด (เหมือนความชื้น, สารเคมี, หรือฝุ่น). วัสดุของท่อจะต้องสามารถรองรับทั้งสามอย่างได้. ถ้ามันไม่สามารถ, มันจะล้มเหลว—ไม่ช้าก็เร็ว.

มาดูความต้านทานแรงดึงเป็นตัวอย่าง. ความต้านแรงดึงคือความเค้นสูงสุดที่วัสดุสามารถทนได้ก่อนที่จะแตกหัก. สูตรคำนวณความหนาของผนังขั้นต่ำที่ต้องการของท่อเหล็กขัดเงา (เพื่อป้องกันการระเบิดภายใต้ความกดดัน) ขึ้นอยู่กับความต้านทานแรงดึง และเป็นสิ่งที่ฉันใช้ทุกวัน. นี่คือเวอร์ชันที่เรียบง่าย (มาจากมาตรฐาน ASME B31.1, ซึ่งเป็นมาตรฐานอุตสาหกรรมสำหรับท่อไฮดรอลิก):

$$t = \frac{P \times D}{2 \times S \times E}$$

ที่ไหน:

-

t = ความหนาของผนังขั้นต่ำที่ต้องการ (มม.)

-

P = แรงดันใช้งานสูงสุด (MPa)

-

D = เส้นผ่านศูนย์กลางภายนอกของท่อ (มม.)

-

S = ความเค้นที่อนุญาตของวัสดุท่อ (MPa) - โดยทั่วไป 1/4 ของแรงดึงของวัสดุ

-

E = ประสิทธิภาพร่วม (สำหรับท่อเฉียบคมไร้ตะเข็บ, อี = 1.0; สำหรับท่อเชื่อม, อี = 0.85)

มาเสียบตัวเลขเพื่อดูว่ามันทำงานอย่างไร. สมมติว่าคุณมีระบบไฮดรอลิกที่มีแรงดันใช้งานสูงสุด 60 MPa (แรงกดดันสูง), และคุณกำลังใช้ท่อเฉียบคมที่มีเส้นผ่านศูนย์กลางภายนอกเท่ากับ 100 มม.. หากคุณเลือกเอไอเอส 1045 เหล็กกล้าคาร์บอน (ความต้านทานแรงดึง = 650 MPa), ความเครียดที่อนุญาต (S) มี 650 / 4 = 162.5 MPa. โดยใช้สูตร:

$$t = \frac{60 \times 100}{2 \times 162.5 \times 1.0} = \frac{6000}{325} \approx 18.46 \text{ mm}$$

ตอนนี้, หากคุณเลือกเอไอเอส 4140 โลหะผสมเหล็ก (ความต้านทานแรงดึง = 900 MPa), ความเครียดที่อนุญาต (S) มี 900 / 4 = 225 MPa. ความหนาของผนังขั้นต่ำจะกลายเป็น:

$$t = \frac{60 \times 100}{2 \times 225 \times 1.0} = \frac{6000}{450} \approx 13.33 \text{ mm}$$

จะเกิดอะไรขึ้นหากคุณใช้ AISI 1045 กับ 13.33 ความหนาของผนัง มม (ขั้นต่ำสำหรับ AISI 4140) ในระบบนี้? ท่อไม่สามารถรับแรงดันได้. มันจะยืด, อ่อนแอลง, และระเบิดออกมาในที่สุด. นั่นคือสิ่งที่เกิดขึ้นที่โรงงานยานยนต์ในเยอรมันที่ฉันทำงานด้วย 2020.

กรณีศึกษา: ความล้มเหลวของโรงงานยานยนต์ของเยอรมัน (2020)

โรงงานยานยนต์ขนาดใหญ่แห่งหนึ่งในมิวนิกใช้เครื่องอัดไฮดรอลิกเพื่อประทับตราชิ้นส่วนตัวถังโลหะ. โรงพิมพ์ดำเนินการที่ 60 MPa, และทีมงานซ่อมบำรุงได้ติดตั้ง AISI 1045 ท่อเหล็กคาร์บอน honed ด้วย 13 ความหนาของผนัง มม. พวกเขาเลือกเอไอเอส 1045 เพราะมันถูกกว่า AISI 4140 ซึ่งประหยัดได้ประมาณนั้น $200 per pipe.

ภายในสองเดือน, ท่อสามท่อแตก. ระเบิดครั้งแรกระหว่างกะกลางคืน, ฉีดน้ำมันไฮดรอลิกให้ทั่วแท่นพิมพ์และพื้นโรงงาน. การระเบิดครั้งที่สองระหว่างการตรวจสอบความปลอดภัย โชคดีนะ, ไม่มีใครได้รับบาดเจ็บ. การระเบิดครั้งที่สามในขณะที่สื่อกำลังกระแทกแผงประตูชุดหนึ่ง, ทำลายชิ้นส่วนและสร้างความเสียหายให้กับตัวกดเอง. การหยุดทำงานทั้งหมด: 48 ชั่วโมง. ค่าใช้จ่ายทั้งหมด: $576,000 (รวมทั้งชิ้นส่วนด้วย, แรงงาน, และสูญเสียการผลิต).

ตอนที่ฉันถูกเรียกเข้ามา, ฉันคำนวณความหนาของผนังแล้วพบปัญหาทันที. เอไอเอส 1045 ท่อจำเป็นต้องมีความหนาของผนังขั้นต่ำ 18.5 มม., แต่พวกเขาเป็นเพียงเท่านั้น 13 มิลลิเมตร. ทีมบำรุงรักษาได้ตัดมุมเพื่อประหยัดเงิน, และมันต้องเสียค่าใช้จ่าย 2,880 เวลาหยุดทำงานและการซ่อมแซมเพิ่มขึ้นหลายเท่า.

การแก้ไขทำได้ง่าย: เปลี่ยน AISI ทั้งหมด 1045 ท่อกับ AISI 4140 ท่อด้วย 13.5 ความหนาของผนัง มม (เราเพิ่มอีกเล็กน้อยเพื่อความปลอดภัย). นอกจากนี้เรายังฝึกอบรมทีมบำรุงรักษาให้ใช้สูตรความหนาของผนังก่อนเลือกท่อใดๆ. ตั้งแต่นั้นมา, โรงงานไม่มีท่อขัดข้องในระบบนั้นเลยตลอดระยะเวลา 3 ปีของการดำเนินงาน.

บทเรียนที่นี่? อย่าตัดมุมกับวัสดุ. มันไม่คุ้มค่า. ใช้สูตรความหนาของผนังเสมอเพื่อยืนยันว่าวัสดุที่คุณเลือกสามารถรองรับแรงกดของระบบได้. และหากคุณไม่แน่ใจ, เลือกใช้วัสดุที่แข็งแกร่งกว่า ดีกว่าจ่ายเงินล่วงหน้าเล็กน้อย ดีกว่าเสียเงินหลายแสนในการหยุดทำงานในภายหลัง.

ปัญหาความไม่ตรงกันของวัสดุทั่วไปอีกประการหนึ่งคือการใช้วัสดุที่ไม่ทนต่อการกัดกร่อนในสภาพแวดล้อมที่รุนแรง. ฉันได้พูดคุยก่อนหน้านี้เกี่ยวกับโรงไฟฟ้าชายฝั่งในฟลอริดาที่ใช้ AISI 1045 ท่อเหล็กคาร์บอนใกล้ทะเล. มาดำดิ่งลึกลงไปในกรณีนี้, เพราะการกัดกร่อนก็ทำลายล้างพอๆ กับความล้มเหลวของแรงดัน.

กรณีศึกษา: ความล้มเหลวในการกัดกร่อนของโรงไฟฟ้าชายฝั่งฟลอริดา (2018)

โรงไฟฟ้าชายฝั่งในเมืองแทมปา, ฟลอริดา, มีระบบไฮดรอลิกควบคุมวาล์วน้ำหล่อเย็นของโรงงาน. ระบบตั้งอยู่กลางแจ้ง, แค่ 50 เมตรจากมหาสมุทร. วิศวกรคนก่อนได้ติดตั้ง AISI 1045 ท่อเหล็กคาร์บอน, โดยคิดว่าการเคลือบสีจะป้องกันการกัดกร่อนได้.

หกเดือนต่อมา, ท่อเริ่มรั่ว. เมื่อเราเปิดมันออก, ผนังด้านในปกคลุมไปด้วยสนิม—หนามากจนทำให้ ID ลดลง 5 มม., ทำให้ลูกสูบเกิดการติดขัด. สนิมยังทำให้ผนังท่ออ่อนลงด้วย, ทำให้พวกเขามีแนวโน้มที่จะแตกร้าว. ปัญหาไม่ได้อยู่ที่สี แต่เป็น AISI 1045 มีความต้านทานการกัดกร่อนต่ำ. หมอกน้ำเค็มจากมหาสมุทรซึมเข้าไปในท่อผ่านรอยขีดข่วนเล็กๆ บนสี, และน้ำมันไฮดรอลิก (ซึ่งมีความชื้นอยู่เล็กน้อย) เร่งการกัดกร่อน.

การกัดกร่อนในท่อไฮดรอลิกไม่ได้เป็นเพียงเรื่องของสนิมเท่านั้น แต่ยังเกี่ยวกับการเกิดรูพรุนอีกด้วย. บ่อมีขนาดเล็ก, รูในผนังท่อที่เกิดจากการกัดกร่อน. รูเหล่านี้เริ่มเล็ก, แต่พวกมันก็เติบโตขึ้นตามกาลเวลา, ทำให้เกิดการรั่วไหลหรือระเบิดในที่สุด. สำหรับท่อเหล็กคาร์บอนในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน, การเจาะรูสามารถลดอายุการใช้งานของท่อได้ 70–80%.

การแก้ไขที่นี่คือการเปลี่ยน AISI 1045 ท่อกับ AISI 316 ท่อสแตนเลส. AISI 316 ประกอบด้วยโมลิบดีนัม, ซึ่งทำให้ทนทานต่อการกัดกร่อนของน้ำเค็ม. นอกจากนี้เรายังเพิ่มสารดูดความชื้นลงในน้ำมันไฮดรอลิกเพื่อขจัดความชื้นอีกด้วย, และเราใช้การเคลือบป้องกันการกัดกร่อนบนผนังด้านนอก. ห้าปีต่อมา, ท่อเหล่านั้นยังเดินอยู่—ไม่เป็นสนิม, ไม่มีการรั่วไหล, ไม่มีความล้มเหลว.

ดังนั้น, คุณจะป้องกันความล้มเหลวที่ไม่ตรงกันของวัสดุได้อย่างไร? นี่คือสิ่งที่ฉันทำทุกครั้ง:

-

คำนวณความหนาของผนังขั้นต่ำที่ต้องการโดยใช้สูตรด้านบน. ใช้แรงดันใช้งานสูงสุดของระบบ (ไม่ใช่แรงกดดันเล็กน้อย—ต้องมีค่าสูงสุดเสมอ).

-

ตรวจสอบอุณหภูมิในการทำงาน. ท่อเหล็กที่ผ่านการลับคมส่วนใหญ่สามารถรองรับอุณหภูมิได้สูงถึง 120°C, แต่ถ้าระบบของคุณร้อนขึ้น (เหมือนในเตาอุตสาหกรรม), คุณจะต้องใช้โลหะผสมที่ทนความร้อน (เช่นเอไอเอส 4140 ด้วยการบำบัดแบบแบ่งเบาบรรเทา).

-

ประเมินสภาพแวดล้อม. หากมีความชื้น, เกลือ, สารเคมี, หรือฝุ่น, เลือกวัสดุที่ทนต่อการกัดกร่อน (AISI 316 สำหรับน้ำเค็ม/สารเคมี, AISI 4140 สำหรับการกัดกร่อนเล็กน้อย).

-

ตรวจสอบ MTC เสมอ. ตรวจสอบให้แน่ใจว่าวัสดุที่คุณได้รับคือสิ่งที่ผู้ผลิตกล่าวอ้าง. ฉันมีซัพพลายเออร์ส่ง AISI มาให้ฉัน 1020 (ความแข็งแรง 420 MPa) แทนที่จะเป็น AISI 1045—หากฉันไม่ได้ตรวจสอบ MTC, ท่อเหล่านั้นคงจะพังภายในหนึ่งเดือน.

ความไม่ตรงกันของวัสดุสามารถหลีกเลี่ยงได้. ใช้เวลาเพียงเล็กน้อยในการคำนวณและทำความเข้าใจความต้องการของระบบของคุณ. อย่ารีบเร่ง กระเป๋าเงินของคุณ (และความปลอดภัยของคุณ) จะขอบคุณ.

2.2 คุณภาพการขัดเงาไม่ดี: เมื่อความราบรื่นไม่ราบรื่นเพียงพอ

สาเหตุที่พบบ่อยอันดับสองของความล้มเหลวของท่อขัดคือคุณภาพการขัดที่ไม่ดี. ผมเคยเห็นท่อที่ภายนอกดูเรียบแต่มีความหยาบ, พื้นผิวด้านในไม่เรียบ. ฉันเคยเห็นท่อที่มีรูปแบบฟักขวางที่สูงชันเกินไป, ตื้นเกินไป, หรือไม่สอดคล้องกัน. ฉันเคยเห็นท่อที่ลับคมไม่ดีจนผนังด้านในมีร่องเหมือนมีคนวิ่งทับไฟล์ลงไป.

คุณภาพการขัดที่ไม่ดีทำให้เกิดปัญหาหลักสองประการ: การสึกหรอของซีลและความปั่นป่วนของของไหล. เริ่มจากการสึกหรอของซีลกันก่อน. อย่างที่ผมได้กล่าวไปแล้ว, ซีลได้รับการออกแบบมาให้ทำงานกับค่า Ra เฉพาะ. หากการลับคมไม่ดีและค่า Ra สูงเกินไป (พื้นผิวขรุขระ), ซีลจะสึกหรออย่างรวดเร็ว. หากค่า Ra ต่ำเกินไป (เรียบเกินไป), ซีลจะไม่จับ, นำไปสู่การรั่วไหล. แต่ไม่ใช่แค่ค่า Ra เท่านั้น แต่ยังเป็นความสอดคล้องของค่า Ra ด้วย. ท่อที่มีราของ 0.3 μmในจุดเดียวและ 0.8 μm ในอีกค่าหนึ่งนั้นแย่พอๆ กับท่อที่มีค่า Ra สม่ำเสมอ 0.8 Μ m.

ฉันมีลูกค้ารายหนึ่งในชิคาโกซึ่งมีปัญหาซีลล้มเหลวทุกสองสัปดาห์. พวกเขาใช้ AISI 4140 ท่อที่มีความหนาของผนังถูกต้อง, และสภาพแวดล้อมก็แห้งและสะอาด—ไม่มีปัญหาเรื่องการกัดกร่อน. ฉันวัดค่า Ra ของท่อ, และมันแตกต่างกันไปจาก 0.2 ไมโครเมตรถึง 0.9 μm ตลอดความยาวของท่อ. กระบวนการสร้างเสริมไม่สอดคล้องกัน, ดังนั้นบางพื้นที่ก็เรียบเกินไปและบางพื้นที่ก็หยาบเกินไป. ซีลสึกหรอในพื้นที่ขรุขระและรั่วซึมในบริเวณเรียบ.

ปัญหาคือเครื่องขัด. ซัพพลายเออร์ก็ใช้เครื่องเก่า, เครื่องขัดที่ได้รับการบำรุงรักษาไม่ดีด้วยหินขัดที่สึกหรอ. หินไม่สามารถขจัดวัสดุได้อย่างสม่ำเสมอ, ส่งผลให้พื้นผิวไม่สอดคล้องกัน. เราเปลี่ยนมาใช้ซัพพลายเออร์รายอื่นที่ใช้ความทันสมัย, เครื่องขัดผิวที่ควบคุมด้วยคอมพิวเตอร์พร้อมหินขัดคุณภาพสูง. ท่อใหม่มี Ra ที่สอดคล้องกัน 0.3 Μ m, และแมวน้ำมีอายุจากสองสัปดาห์เป็นหกเดือน.

ความปั่นป่วนของของไหลเป็นอีกปัญหาหนึ่งที่เกิดจากคุณภาพการขัดที่ไม่ดี. ราบรื่น, พื้นผิวด้านในสม่ำเสมอช่วยให้ของไหลไฮดรอลิกไหลผ่านท่อได้อย่างสม่ำเสมอ. หากพื้นผิวหยาบหรือมีร่อง, ของไหลจะปั่นป่วน—สร้างแรงกดดันและลดประสิทธิภาพของระบบ. เมื่อเวลาผ่านไป, แรงดันที่เพิ่มขึ้นเหล่านี้อาจทำให้ผนังท่ออ่อนลงและทำให้เกิดความเสียหายได้.

รูปแบบการฟักข้ามเป็นสิ่งสำคัญที่นี่. ฟักข้าม (เรียกอีกอย่างว่ารูปแบบการวาง) ถูกสร้างขึ้นโดยการหมุนและการกลับหัวของลับคม. มุมที่เหมาะสมคือ 30–45 องศา, อย่างที่ผมได้กล่าวไปแล้ว. มุมนี้ทำให้เกิด “ช่อง” เล็กๆ ที่ช่วยกักเก็บน้ำมันไฮดรอลิก, หล่อลื่นซีลและลดแรงเสียดทาน. ถ้าเป็นมุมชันเกินไป (ข้างต้น 45 องศา), ช่องแคบเกินไป, และกักเก็บน้ำมันไว้ไม่เพียงพอ. ถ้ามุมตื้นเกินไป (ด้านล่าง 30 องศา), ช่องกว้างเกินไป, และซีลสามารถติดที่ขอบได้, ทำให้เกิดการสึกหรอ.

คุณจะตรวจสอบคุณภาพการขัดที่ไม่ดีได้อย่างไร? นี่คือกระบวนการของฉัน:

-

วัดค่า Ra ที่จุดต่างๆ สามจุดตลอดท่อ (ใกล้ด้านบน, กลาง, และด้านล่าง). ความแปรผันไม่ควรเกิน ±0.1 μm. ถ้ามันมากกว่านั้น, การสร้างเสริมไม่สอดคล้องกัน.

-

ตรวจสอบมุมฟักข้าม. ใช้ไม้โปรแทรกเตอร์วัดมุมของรูปแบบที่สัมพันธ์กับแกนของท่อ. ควรอยู่ที่ 30–45 องศา.

-

ตรวจสอบพื้นผิวด้านในเพื่อหาร่อง, รอยขีดข่วน, หรือหลุม. แม้แต่รอยขีดข่วนเล็กๆ น้อยๆ (มากกว่า 0.5 ลึก ไมโครเมตร) อาจทำให้เกิดการสึกหรอของซีลได้. ฉันใช้กล้องบอร์สโคปเพื่อมองเข้าไปในท่อ ซึ่งเป็นกล้องขนาดเล็กที่พอดีกับภายในท่อและแสดงให้เห็นพื้นผิวด้านในอย่างชัดเจน.

สิ่งที่ต้องระวังอีกประการหนึ่งคือการฝึกฝนมากเกินไป. การขัดมากเกินไปคือการที่กระบวนการขัดเอาวัสดุออกมากเกินไป, ทำให้ ID ใหญ่เกินไป. ส่งผลให้ลูกสูบหลวม, ทำให้เกิดการรั่วไหลของของเหลวและลดประสิทธิภาพของระบบ. ฉันเคยเห็นท่อที่ได้รับการขัดเกลามากเกินไป 0.1 มม.—เพียงพอที่จะทำให้เกิดการรั่วไหล. การแก้ไขที่นี่คือการตรวจสอบ ID หลังจากสร้างเสริม และตรวจสอบให้แน่ใจว่าอยู่ภายในเกณฑ์ความคลาดเคลื่อนที่กำหนด.

กรณีศึกษา: โรงงานผลิตในชิคาโกขัดข้องขัดข้องไม่ดี (2022)

โรงงานผลิตแห่งหนึ่งในชิคาโกใช้กระบอกไฮดรอลิกในการเคลื่อนย้ายสายพานลำเลียง. กระบอกสูบทำงานล้มเหลวทุกๆ สองสัปดาห์—ซีลรั่ว, และสายพานลำเลียงก็เคลื่อนที่ไม่สม่ำเสมอ. โรงงานได้ตรวจสอบวัสดุแล้ว (AISI 1045, ซึ่งก็ถูกต้องสำหรับพวกเขาแล้ว 25 ระบบเอ็มปา) และความหนาของผนัง (10 มม., ซึ่งอยู่ในช่วงที่ต้องการ). พวกเขาไม่เข้าใจว่าทำไมผนึกถึงล้มเหลว.

เมื่อฉันมาถึง, ฉันวัดค่า Ra ของท่อที่ขัดแล้ว. รามีหลากหลายตั้งแต่ 0.2 ไมโครเมตรถึง 0.9 μm—ไม่สอดคล้องกันเกินไป. ฉันยังตรวจสอบมุมฟักกากบาทด้วย, ซึ่งเป็น 55 องศา (สูงชันเกินไป). ซัพพลายเออร์ลับคมใช้เครื่องจักรเก่าที่มีหินสึกหรอ, และพวกเขาไม่ได้ปรับเทียบเป็นประจำ. บริเวณที่ขรุขระของท่อมีการสึกกร่อนของซีล, และมุมฟักแยกที่สูงชันไม่ได้กักเก็บน้ำมันไว้เพียงพอที่จะหล่อลื่นซีล.

เราเปลี่ยนมาใช้ซัพพลายเออร์ที่ใช้เครื่องขัดที่ควบคุมด้วยคอมพิวเตอร์. ท่อใหม่มี Ra ที่สอดคล้องกัน 0.3 μm และมุมฟักตัดของ 35 องศา. เรายังเปลี่ยนซีลอีกด้วย (ซึ่งสึกหรอเกินกว่าจะซ่อมได้) และเติมน้ำมันไฮดรอลิกคุณภาพสูงพร้อมสารป้องกันการสึกหรอ. สายพานลำเลียงเริ่มเคลื่อนที่ได้อย่างราบรื่น, และอายุของซีลเพิ่มขึ้นจากสองสัปดาห์เป็นหกเดือน. พืชบันทึกไว้มากกว่า $100,000 a year in seal replacements and downtime.

ประเด็นสำคัญที่นี่คือ: อย่าคิดว่าท่อลับคมทั้งหมดได้รับการลับคมอย่างถูกต้อง. ตรวจสอบสภาพพื้นผิวอยู่เสมอ, มุมฟักข้าม, และความทนทานต่อ ID ก่อนติดตั้งท่อ. หากคุณภาพการขัดไม่ดี, ส่งไปป์กลับ แม้ว่าจะทำให้โครงการของคุณล่าช้าก็ตาม. รอสักสองสามวันดีกว่ามาจัดการกับความล้มเหลวในภายหลัง. ฉันเคยเห็นทีมจำนวนมากเกินไปที่เร่งรีบในการติดตั้งให้ทันกำหนดเวลา, เพียงเพื่อให้ระบบทั้งหมดล่มในอีกหนึ่งสัปดาห์ต่อมาเพราะพวกเขาข้ามการตรวจสอบนี้. การเร่งด่วนช่วยให้คุณประหยัดเวลาล่วงหน้าได้สองสามวัน, แต่คุณต้องเสียเวลาหลายสัปดาห์ในการหยุดทำงานและค่าซ่อมแซมหลายพันครั้ง เชื่อฉันเถอะ, การแลกเปลี่ยนนั้นไม่คุ้มค่าเลย.

อีกจุดหนึ่งที่ฉันไม่เห็นวิศวกรมากพอให้ความสนใจ: กระบวนการขัดเงาจะทิ้งสารตกค้างที่มีฤทธิ์กัดกร่อนบางๆ ไว้ภายในท่อ, แม้กระทั่งกับคนมีเกียรติก็ตาม. สารตกค้างนี้อาจดูไม่มีนัยสำคัญ, แต่ถ้าคุณไม่ทำความสะอาดก่อนการติดตั้ง, มันจะผสมกับน้ำมันไฮดรอลิก, เกาซีล, และเร่งการสึกหรอทั้งลูกสูบและผนังด้านในท่อ. ฉันใช้กระบวนการชะล้างแบบง่ายๆ โดยใช้น้ำมันไฮดรอลิกที่สะอาดผ่านท่อที่แรงดันต่ำเป็นเวลา 5-10 นาที ก่อนที่จะทำการติดตั้ง. มันเป็นขั้นตอนที่รวดเร็ว, แต่เป็นสิ่งที่เพิ่มอายุการใช้งานของท่อไปอีกหลายปี.

และอย่าพึ่งพาการควบคุมคุณภาพของซัพพลายเออร์เพียงอย่างเดียว. แม้แต่ซัพพลายเออร์ที่มีชื่อเสียงก็มีวันหยุด. ครั้งหนึ่งฉันเคยร่วมงานกับซัพพลายเออร์รายหนึ่งในเพนซิลเวเนียซึ่งมี 99% คะแนนคุณภาพ—และยัง, ชุดของ 50 ท่อที่ผ่านการเจียระไนที่เราได้รับมีมุมฟักขวางที่ไม่สอดคล้องกัน (บางส่วนต่ำที่สุด 25 องศา, คนอื่นสูงที่สุดเท่าที่ 50). ทีม QC ของพวกเขาพลาดไป, แต่เราตรวจพบได้ระหว่างการตรวจสอบก่อนการติดตั้ง. เราส่งแบทช์กลับแล้ว, และพวกเขาก็เปลี่ยนมันใหม่โดยไม่คิดค่าใช้จ่าย ซึ่งเป็นสิ่งที่พวกเขาคงไม่ทำถ้าเราติดตั้งมันก่อนแล้วค่อยมาบ่นเรื่องความล้มเหลว.

คุณต้องพิจารณาขนาดเม็ดมีดของเครื่องมือขัดด้วย. ท่อที่เฉียบคมส่วนใหญ่ใช้ขนาดกรวดระหว่าง 120 และ 240–120 สำหรับการขัดหยาบ (เพื่อเอาวัสดุส่วนเกินออก) และ 240 สำหรับการขัดให้เสร็จ (เพื่อให้ได้ค่า Ra ที่ต้องการ). หากซัพพลายเออร์ใช้ขนาดเม็ดกรวดที่หยาบเกินไป (เช่น 80), พื้นผิวด้านในจะมีรอยขีดข่วนลึกซึ่งยากต่อการขจัดออก, แม้จะขัดเงาเสร็จแล้วก็ตาม. หากพวกเขาใช้ขนาดกรวดก็ถือว่าละเอียดเกินไป (เช่น 320), กระบวนการสร้างเสริมใช้เวลานานกว่า, ค่าใช้จ่ายที่เพิ่มขึ้น, และพื้นผิวอาจจะเรียบเกินไป (RA < 0.1 Μ m) เพื่อการจับยึดที่เหมาะสม. ฉันมักจะสอบถามซัพพลายเออร์เกี่ยวกับขนาดเม็ดทรายที่ใช้ และตรวจสอบด้วยแว่นขยาย—คุณจะเห็นรูปแบบรอยขีดข่วนได้ชัดเจนหากเม็ดทรายผิด.

สิ่งสุดท้ายเกี่ยวกับการสร้างเสริมคุณภาพ: ความสม่ำเสมอของความยาวท่อทั้งหมดมีความสำคัญมากกว่าการอ่านค่าที่สมบูรณ์แบบในจุดเดียว. ฉันมีท่อที่มีค่า Ra ที่สมบูรณ์แบบและมีมุมฟักแยกตรงกลาง, แต่มีจุดหยาบใกล้ปลาย (โดยที่หัวขัดเข้าและออกจากท่อ). จุดหยาบปลายเหล่านี้มักเกิดจากการที่หัวขัดไม่อยู่ในแนวที่ถูกต้องเมื่อเริ่มหรือหยุดกระบวนการ. พลาดได้ง่ายถ้าคุณวัดแค่ตรงกลางเท่านั้น, แต่จะทำให้ซีลสึกหรอเร็วเท่ากับจุดหยาบตรงกลาง. นั่นเป็นเหตุผลที่ฉันมักจะวัดค่า Ra ที่จุดสามจุด—ใกล้ปลายแต่ละด้านและตรงกลาง—และตรวจสอบมุมฟักกากบาทที่จุดเดียวกัน. หากจุดใดจุดหนึ่งไม่ตรงตามสเปก, ท่อกลับไป.

2.3 การกร่อน: นักฆ่าเงียบของท่อเหล็กเฉียบคม

เราได้สัมผัสถึงการกัดกร่อนก่อนหน้านี้กับกรณีโรงไฟฟ้าในฟลอริดา, แต่ฉันต้องดำดิ่งให้ลึกกว่านี้ เพราะการกัดกร่อนเป็นภัยเงียบ. มันไม่ได้เกิดขึ้นชั่วข้ามคืน. มันคืบคลานเข้ามาอย่างช้าๆ, กัดกินท่อจากภายในสู่ภายนอก, จนกระทั่งวันหนึ่ง, ท่อรั่วหรือแตกโดยไม่มีการเตือนล่วงหน้า. ฉันเคยเห็นระบบไฮดรอลิกล้มเหลวเนื่องจากการกัดกร่อนที่ไม่มีใครสังเกตเห็นมานานหลายเดือน—การกัดกร่อนที่สามารถป้องกันได้ด้วยการมองการณ์ไกลเพียงเล็กน้อย.

The 2025 รายงานอุตสาหกรรมไฮดรอลิกระบุการกัดกร่อนที่ 21% ของความล้มเหลวของท่อ honed, และมีการรายงานจำนวนดังกล่าวน้อยเกินไป. ทีมงานจำนวนมากถือว่าการกัดกร่อนเป็น “ความเสียหายต่อสิ่งแวดล้อม” หรือ “โชคร้าย”,” แต่ก็ป้องกันได้เกือบทุกครั้ง. ปัญหาคือวิศวกรส่วนใหญ่คิดถึงแต่การกัดกร่อนภายนอกเท่านั้น ซึ่งก็คือสนิมที่คุณเห็นที่ด้านนอกของท่อ. แต่เกิดการกัดกร่อนภายใน, ที่เกิดขึ้นภายในท่อโดยที่คุณมองไม่เห็น, อันตรายกว่ามาก.

มาตรงประเด็นหนึ่งกัน: สนิมเหล็กทั้งหมด. แม้แต่สแตนเลสก็สามารถสึกกร่อนได้ภายใต้สภาวะที่เหมาะสม. ความแตกต่างคือมันเกิดขึ้นเร็วแค่ไหน, และคุณกำลังดำเนินการเพื่อทำให้ช้าลงหรือไม่. การกัดกร่อนในท่อเหล็กลับคมเกิดขึ้นเมื่อเหล็กสัมผัสกับออกซิเจนและความชื้น ซึ่งเป็นสองสิ่งที่แทบจะหลีกเลี่ยงไม่ได้ในระบบไฮดรอลิกส่วนใหญ่. แต่เติมสารปนเปื้อนเช่นเกลือลงไป, สารเคมี, หรือแม้แต่สิ่งสกปรก, และคุณมีสูตรสำหรับภัยพิบัติ.

การกัดกร่อนมีสามประเภทหลักที่ส่งผลต่อท่อเหล็กขัดเงาในระบบไฮดรอลิก: การกัดกร่อนสม่ำเสมอ, การกัดกร่อนแบบรูพรุน, และการกัดกร่อนของกัลวานิก. มาทำลายกันทีละอัน, ทำไมพวกเขาถึงเกิดขึ้น, และวิธีหยุดพวกเขา. ฉันจะยกกรณีศึกษาอีกกรณีหนึ่งมา — โรงงานนี้จากโรงงานเคมีในเท็กซัส — เพื่อแสดงให้คุณเห็นว่าการกัดกร่อนนั้นมีค่าใช้จ่ายสูงเพียงใดเมื่อคุณเพิกเฉยต่อมัน.

เป็นครั้งแรก, การกัดกร่อนสม่ำเสมอ. นี่เป็นประเภทที่พบบ่อยที่สุด—คุณเคยเห็นมาก่อน. มันเป็นเรื่องที่สม่ำเสมอ, สนิมสีน้ำตาลแดงปกคลุมทั่วทั้งท่อ. การกัดกร่อนสม่ำเสมอเกิดขึ้นเมื่อพื้นผิวท่อทั้งหมดสัมผัสกับออกซิเจนและความชื้น. มันทำให้ผนังท่ออ่อนตัวลงอย่างสม่ำเสมอเมื่อเวลาผ่านไป, ลดความต้านทานแรงดึงและนำไปสู่การรั่วไหลในที่สุด. สำหรับท่อเหล็กคาร์บอน, การกัดกร่อนสม่ำเสมอสามารถลดความหนาของผนังได้ 0.1–0.2 มม. ต่อปีในสภาพแวดล้อมที่ชื้น. นั่นอาจฟังดูเหมือนไม่มาก, แต่หากท่อของคุณมีความหนาของผนัง 10 มม., นั่นคืออายุการใช้งาน 50–100 ปีใช่ไหม? ผิด. เพราะในระบบไฮดรอลิก, ของเหลวภายในท่อจะเร่งการกัดกร่อน. การไหลของน้ำมันไฮดรอลิกอย่างต่อเนื่อง, ซึ่งมักมีความชื้นในปริมาณเล็กน้อย, สร้างการเสียดสีที่ทำให้ชั้นเคลือบป้องกันสึกหรอ, ทำให้เหล็กได้รับออกซิเจนมากขึ้น.

ฉันทำงานเกี่ยวกับระบบไฮดรอลิกในโกดังในแอตแลนตาเมื่อไม่กี่ปีก่อนซึ่งมีความชื้น, ไม่มีเกลือ, ไม่มีสารเคมี. ระบบใช้ AISI 1045 ท่อเหล็กคาร์บอน, และทีมงานซ่อมบำรุงไม่ได้ทำอะไรเพื่อป้องกันการกัดกร่อน. ภายในสามปี, ท่อมีการกัดกร่อนสม่ำเสมอทำให้ความหนาของผนังลดลง 0.8 มม.. ระบบดำเนินการที่ 20 MPa, ซึ่งต่ำกว่าความหนาของผนังขั้นต่ำใหม่เพียงเล็กน้อย. แต่วันหนึ่งในฤดูร้อนอันร้อนแรง, เมื่อความชื้นพุ่งสูงขึ้น, ท่อแตก. สาเหตุ? การกัดกร่อนสม่ำเสมอทำให้ผนังอ่อนแอลงจนเกิดแรงดันมากเกินไป. การแก้ไขทำได้ง่าย: เพิ่มสารยับยั้งการกัดกร่อนให้กับน้ำมันไฮดรอลิกและทาสีท่อด้านนอกด้วยสารเคลือบป้องกันการกัดกร่อน. เรายังเปลี่ยนท่อที่บางที่สุดอีกด้วย, และระบบใช้งานได้อีกเจ็ดปีโดยไม่มีปัญหาเรื่องการกัดกร่อน.

ต่อไป, การกัดกร่อนแบบรูพรุน. นี่เป็นการกัดกร่อนประเภทที่อันตรายที่สุดสำหรับท่อเหล็กขัดเงา. บ่อมีขนาดเล็ก, รูเฉพาะที่ในผนังท่อ—มักจะน้อยกว่า 1 เส้นผ่านศูนย์กลาง มม. แต่อาจลึกได้. แตกต่างจากการกัดกร่อนสม่ำเสมอ, ซึ่งทำให้ท่ออ่อนตัวลงอย่างสม่ำเสมอ, รูพรุนจะสร้างจุดอ่อนที่สามารถแตกออกได้ภายใต้ความกดดันโดยไม่มีการเตือนล่วงหน้า. การเกิดรูพรุนเกิดจากความเข้มข้นของสารปนเปื้อนที่มีความเข้มข้นเฉพาะจุด, เช่นเกลือหรือสารเคมี, ที่โจมตีเหล็กในพื้นที่เล็กๆ.

การตรวจจับรูพรุนนั้นทำได้ยากเนื่องจากรูมีขนาดเล็กและมักซ่อนอยู่ภายในท่อ. ฉันใช้กล้องบอร์สโคปเพื่อตรวจสอบท่อที่ดูภายนอกสมบูรณ์แบบ, เพียงเพื่อจะพบหลุมเล็กๆ มากมายอยู่ข้างใน. ส่วนที่แย่ที่สุด? การเจาะแบบบ่อสามารถเริ่มได้ภายในเวลาเพียงหกเดือนในสภาพแวดล้อมที่รุนแรง. ตัวอย่างเช่น, ในระบบไฮดรอลิกทางทะเล, หมอกน้ำเค็มสามารถซึมเข้าไปในท่อผ่านรอยขีดข่วนเล็กๆ ได้, และเกลือทำหน้าที่เป็นตัวเร่งให้เกิดการเกิดรูพรุน.

กรณีศึกษา: ความล้มเหลวในการกัดกร่อนแบบบ่อของโรงงานเคมีเท็กซัส (2021)

โรงงานเคมีแห่งหนึ่งในฮูสตัน, เท็กซัส, มีระบบไฮดรอลิกควบคุมวาล์วในถังเก็บสารเคมี. ระบบดำเนินการที่ 30 MPa, ใช้บริการเอไอเอส 4140 ท่อเหล็กอัลลอยด์. โรงงานตั้งอยู่ใกล้กับช่องเรือฮูสตัน, อากาศจึงเต็มไปด้วยหมอกเกลือและสารเคมีปนเปื้อนเล็กน้อย.

ทีมบำรุงรักษารู้ว่าการกัดกร่อนเป็นปัญหา, จึงทาสีท่อด้านนอกด้วยสารเคลือบป้องกันการกัดกร่อน. แต่พวกเขาเพิกเฉยต่อการกัดกร่อนภายใน. แปดเดือนหลังจากติดตั้งระบบ, ท่อระเบิดใกล้กับถังเก็บกรดซัลฟิวริก. ท่อแตกฉีดน้ำมันไฮดรอลิกลงบนถัง, ทำให้เกิดไฟไหม้เล็กน้อย (โชคดี, ถังถูกปิดผนึก, จึงไม่เกิดสารเคมีรั่วไหล). การหยุดทำงานคือ 72 ชั่วโมง, และค่าใช้จ่ายก็หมดลง $800,000- รวมทั้งการซ่อมแซม, การทำความสะอาดสิ่งแวดล้อม, และสูญเสียการผลิต.

เมื่อฉันตรวจสอบท่อที่ชำรุด, ฉันพบหลุมเล็กๆ หลายสิบหลุมในกำแพง บางแห่งลึกพอๆ กัน 2 มม.. หลุมนั้นทำให้กำแพงอ่อนแอลงจนไม่สามารถรับมือได้ 30 ความดันเมกะปาสคาล. ปัญหาไม่ได้อยู่ที่การเคลือบด้านนอก แต่เป็นที่ AISI 4140 โลหะผสมเหล็ก, ในขณะที่แข็งแกร่ง, มีความต้านทานการกัดกร่อนไม่เพียงพอสำหรับโรงงานเคมีที่อยู่ใกล้น้ำเค็ม. น้ำมันไฮดรอลิกยังมีความชื้นและสารเคมีปนเปื้อนจำนวนเล็กน้อยที่เร่งการเกิดรูพรุน.

การแก้ไขเป็นสองเท่า: อันดับแรก, เราเปลี่ยน AISI ทั้งหมด 4140 ท่อกับ AISI 316 ท่อสแตนเลส, ซึ่งทนทานต่อการกัดกร่อนของน้ำเค็มและสารเคมี. ที่สอง, เราติดตั้งระบบกรองเพื่อขจัดสิ่งปนเปื้อนออกจากน้ำมันไฮดรอลิก, และเราได้เพิ่มสารยับยั้งการกัดกร่อนที่ออกแบบมาโดยเฉพาะสำหรับสภาพแวดล้อมทางเคมี. นอกจากนี้เรายังเริ่มตรวจสอบผนังด้านในของท่อทุกๆ สามเดือนด้วยกล้องส่องทางไกล ซึ่งเป็นสิ่งที่ทีมบำรุงรักษาไม่เคยทำมาก่อน.

สามปีต่อมา, ท่อเหล่านั้นไม่มีรูพรุน. ตอนนี้โรงงานใช้เวลาประมาณ $5,000 a year on corrosion inhibitors and inspections—way less than the $800,000 พวกเขาสูญเสียจากความล้มเหลวครั้งหนึ่ง.

การกัดกร่อนประเภทที่สามคือการกัดกร่อนแบบกัลวานิก. สิ่งนี้เกิดขึ้นเมื่อโลหะสองชนิดที่ต่างกันมาสัมผัสกันโดยมีความชื้น. ตัวอย่างเช่น, หากคุณมีท่อเหล็กที่ผ่านการลับคมเชื่อมต่อกับข้อต่อทองแดง, เหล็กจะสึกกร่อนเร็วขึ้นเพราะทองแดงมีเกียรติมากกว่า (มีโอกาสน้อยที่จะเกิดการกัดกร่อน). ความชื้นทำหน้าที่เป็นอิเล็กโทรไลต์, สร้างกระแสไฟฟ้าขนาดเล็กที่ช่วยเร่งการกัดกร่อนในโลหะมีค่าน้อย (เหล็ก).

ฉันเห็นการกัดกร่อนของกัลวานิกตลอดเวลาในระบบไฮดรอลิกรุ่นเก่า. ทีมงานซ่อมบำรุงจำนวนมากจะเปลี่ยนข้อต่อเหล็กเป็นข้อต่อทองแดง เนื่องจากราคาถูกกว่าหรือหาได้ง่ายกว่า, โดยไม่รู้ว่าพวกเขากำลังเร่งการกัดกร่อนในท่อที่ได้รับการขัดเกลา. ฉันเคยทำงานเกี่ยวกับระบบไฮดรอลิกในฟาร์มแห่งหนึ่งในรัฐไอโอวาเมื่อไม่กี่ปีก่อน—พวกเขาเปลี่ยนข้อต่อเหล็กเป็นข้อต่อทองแดง, และภายในหนึ่งปี, ท่อที่ได้รับการขัดเกลาที่เชื่อมต่อกับข้อต่อนั้นสึกกร่อนมากจนรั่วไหล. การแก้ไขทำได้ง่าย: เปลี่ยนข้อต่อทองแดงเป็นข้อต่อเหล็กวัสดุชนิดเดียวกับท่อ. ไม่มีการกัดกร่อนของกัลวานิกอีกต่อไป.

ดังนั้น, คุณจะป้องกันการกัดกร่อนในท่อเหล็กลับคมได้อย่างไร? นี่คือกระบวนการทีละขั้นตอนของฉัน, ขึ้นอยู่กับ 18 ปีแห่งการแก้ไขความล้มเหลวที่เกี่ยวข้องกับการกัดกร่อน:

-

เลือกวัสดุที่เหมาะสมสำหรับสิ่งแวดล้อม. นี่เป็นขั้นตอนที่สำคัญที่สุด. หากคุณอยู่ในสภาพแวดล้อมทางทะเลหรือทางเคมี, ใช้เอไอเอส 316 สแตนเลสสตีล. หากคุณไม่รุนแรง, สภาพแวดล้อมที่แห้ง, AISI 1045 หรือเอไอเอส 4140 ใช้งานได้—แต่เพิ่มการป้องกันการกัดกร่อน.

-

ใช้สารยับยั้งการกัดกร่อนในน้ำมันไฮดรอลิก. สารยับยั้งการกัดกร่อนคือสารเคมีที่ก่อตัวเป็นชั้นป้องกันบางๆ ที่ด้านในของท่อ, ป้องกันไม่ให้ออกซิเจนและความชื้นสัมผัสกับเหล็ก. ฉันแนะนำให้ใช้สารยับยั้งที่เข้ากันได้กับน้ำมันไฮดรอลิกและวัสดุท่อของคุณ—ขอคำแนะนำจากซัพพลายเออร์ของคุณ.

-

รักษาน้ำมันไฮดรอลิกให้สะอาดและแห้ง. สารปนเปื้อนเช่นเกลือ, สิ่งสกปรก, และความชื้นเร่งการกัดกร่อน. ติดตั้งระบบกรองคุณภาพสูงเพื่อขจัดสิ่งปนเปื้อน, และใช้สารดูดความชื้นเพื่อขจัดความชื้นออกจากน้ำมัน. ฉันตรวจสอบปริมาณความชื้นของน้ำมันทุกเดือน หากเกินนั้น 0.1%, ฉันเปลี่ยนสารดูดความชื้นและเพิ่มตัวยับยั้งมากขึ้น.

-

ปกป้องพื้นผิวด้านนอกของท่อ. ใช้เคลือบหรือทาสีป้องกันการกัดกร่อนที่ด้านนอกของท่อ, โดยเฉพาะอย่างยิ่งถ้ามันสัมผัสกับองค์ประกอบต่างๆ. ตรวจสอบให้แน่ใจว่าได้สัมผัสรอยขีดข่วนหรือรอยแตกบนสารเคลือบแล้ว แม้แต่รอยขีดข่วนเล็กๆ น้อยๆ ก็อาจทำให้ความชื้นและออกซิเจนเข้าไปได้.

-

หลีกเลี่ยงการกัดกร่อนของกัลวานิก. อย่าผสมโลหะต่างชนิดกันในระบบไฮดรอลิกของคุณ. หากคุณต้องเชื่อมต่อโลหะสองชนิดที่แตกต่างกัน, ใช้ข้อต่อฉนวนเพื่อแยกออกจากกัน ซึ่งจะทำลายกระแสไฟฟ้าที่ทำให้เกิดการกัดกร่อนของกัลวานิก.

-

ตรวจสอบอย่างสม่ำเสมอ. ใช้กล้องส่องตรวจผนังด้านในของท่อทุกๆ 3-6 เดือน, ขึ้นอยู่กับสภาพแวดล้อม. มองหาบ่อ, สนิม, หรือสัญญาณการกัดกร่อนอื่นๆ. ถ้าจับได้เร็ว., คุณสามารถทำความสะอาดท่อและเพิ่มตัวยับยั้งได้มากขึ้น โดยไม่จำเป็นต้องเปลี่ยนท่อใหม่.

ฉันอยากจะทำซ้ำสิ่งนี้: การกัดกร่อนสามารถป้องกันได้. มันไม่ใช่โชคร้าย. ถือเป็นความล้มเหลวในการวางแผนสภาพแวดล้อมที่ระบบไฮดรอลิกของคุณทำงานอยู่. โรงไฟฟ้าฟลอริดา, โรงงานเคมีเท็กซัส, ฟาร์มไอโอวา—ความล้มเหลวในการกัดกร่อนทั้งหมดสามารถหลีกเลี่ยงได้ด้วยการวางแผนเพียงเล็กน้อยและการบำรุงรักษาอย่างสม่ำเสมอ.

เคล็ดลับสุดท้ายประการหนึ่ง: อย่าละเลยสารยับยั้งการกัดกร่อน. ฉันมีลูกค้าพยายามประหยัดเงินโดยใช้สารยับยั้งราคาถูก, เพียงแต่จะเกิดความล้มเหลวในการกัดกร่อนในอีกไม่กี่เดือนต่อมา. สารยับยั้งการกัดกร่อนที่ดีมีค่าใช้จ่ายล่วงหน้าเพิ่มขึ้นเล็กน้อย, แต่ช่วยให้คุณประหยัดเวลาในการเปลี่ยนท่อและการหยุดทำงานได้หลายพันครั้ง. เชื่อฉัน, มันคุ้มค่า.

2.4 การติดตั้งที่ไม่เหมาะสม: แม้แต่ท่อที่ดีที่สุดก็ยังล้มเหลวหากติดตั้งผิด

เราได้พูดคุยเกี่ยวกับความไม่ตรงกันของเนื้อหา, คุณภาพการขัดที่ไม่ดี, และการกัดกร่อน แต่ก็มีอีกสาเหตุหนึ่งที่ทำให้ท่อขัดข้องซึ่งมักถูกมองข้าม: การติดตั้งที่ไม่เหมาะสม. ฉันได้เห็นแบรนด์ใหม่, ท่อ Honed คุณภาพสูงจะล้มเหลวภายในไม่กี่วันเนื่องจากติดตั้งไม่ถูกต้อง. มันน่าหงุดหงิด, เพราะมันหลีกเลี่ยงได้โดยสิ้นเชิง.

The 2025 รายงานอุตสาหกรรมไฮดรอลิกทำให้การติดตั้งที่ไม่เหมาะสมที่ 12% ของความล้มเหลวของท่อ honed, และจำนวนนั้นก็เพิ่มขึ้นเรื่อยๆ. ทีมงานบำรุงรักษาจำนวนมากเร่งดำเนินการติดตั้งให้ตรงตามกำหนดเวลา, การตัดมุมที่ทำให้พวกเขาต้องเสียค่าใช้จ่ายอย่างมาก. การติดตั้งไม่ได้เป็นเพียงการเชื่อมต่อท่อเข้ากับกระบอกสูบหรือข้อต่อเท่านั้น แต่ยังเกี่ยวกับการตรวจสอบให้แน่ใจว่าท่ออยู่ในแนวที่ถูกต้อง, กระชับอย่างเหมาะสม, และป้องกันความเสียหายระหว่างการติดตั้ง.

เริ่มต้นด้วยการวางแนวที่ไม่ตรง. ท่อเหล็กเฉียบคมเป็นส่วนประกอบที่มีความแม่นยำ, และต้องอยู่ในแนวเดียวกับกระบอกไฮดรอลิกและข้อต่ออย่างสมบูรณ์. หากท่อมีการวางแนวไม่ตรงแม้แต่น้อย (แค่ 0.5 องศา), ทำให้เกิดความเครียดที่ผนังท่อ. เมื่อเวลาผ่านไป, ความเครียดนั้นทำให้ท่องอ, แตก, หรือรั่วไหล. ฉันเคยเห็นท่อไม่ตรงแนวเนื่องจากทีมติดตั้งใช้ค้อนเพื่อ “ปรับ” ท่อให้เข้าที่—อย่าทำเช่นนั้น. การตอกท่อที่เฉียบคมจะทำให้มันโค้งงอ, ทำลายพื้นผิวด้านใน, และทำลายความแม่นยำของมิติของมัน.

ฉันเคยทำงานเกี่ยวกับเครนไฮดรอลิกในซาอุดีอาระเบียเมื่อไม่กี่ปีก่อน. ทีมงานติดตั้งจัดแนวท่อที่ขัดแล้วไม่ตรงประมาณ 0.7 องศาเมื่อเชื่อมต่อกับกระบอกสูบ. ท่อล้มเหลวหลังจากนั้น 300 ชั่วโมงการทำงาน—แตกที่จุดเชื่อมต่อ. สาเหตุ? การวางแนวที่ไม่ตรงทำให้เกิดความเครียดบนผนังท่อทุกครั้งที่เครนเคลื่อนที่, จนท่อทนไม่ไหวแล้ว. การแก้ไขคือการจัดแนวท่อใหม่โดยใช้เครื่องมือจัดตำแหน่งด้วยเลเซอร์ (ไม่ใช่ค้อน) และเปลี่ยนท่อที่แตกร้าว. เรายังฝึกอบรมทีมติดตั้งเกี่ยวกับเทคนิคการจัดตำแหน่งที่เหมาะสมอีกด้วย, และรถเครนก็วิ่งไปจนสุดทาง 2,000 ชั่วโมงโดยไม่มีปัญหาใดๆ.

ต่อไป, การขันแน่นเกินไปหรือขันน้อยเกินไป. ท่อเหล็ก Honed เชื่อมต่อกับอุปกรณ์โดยใช้การเชื่อมต่อแบบเกลียวหรือหน้าแปลน. หากคุณขันข้อต่อแน่นเกินไป, คุณสามารถทำให้เกลียวของท่อเสียหายหรือบดขยี้ผนังท่อได้, ทำให้เกิดจุดอ่อนที่จะรั่วหรือแตกออก. หากคุณขันข้อต่อให้แน่นเกินไป, น้ำมันไฮดรอลิกจะรั่วไหลออกมา, ลดประสิทธิภาพของระบบและปล่อยให้สารปนเปื้อนเข้าไปในท่อ (ซึ่งทำให้เกิดการกัดกร่อนและการสึกหรอ).

ฉันใช้ประแจทอร์คทุกครั้งที่ติดตั้งข้อต่อ ไม่มีข้อยกเว้น. ขนาดท่อและวัสดุที่แตกต่างกันต้องมีการตั้งค่าแรงบิดที่แตกต่างกัน. ตัวอย่างเช่น, เอ 50 มม. เอไอเอส 1045 ท่อเฉียบคมพร้อมข้อต่อเกลียวต้องใช้แรงบิด 80–90 นิวตันเมตร. ถ้าจะขันให้แน่น. 100 น.ม, คุณจะทำลายเธรด. ถ้าจะขันให้แน่น. 70 น.ม, มันจะรั่วไหล. ฉันเก็บผังการตั้งค่าแรงบิดไว้ในกล่องเครื่องมือ (เช่นเดียวกับแผนภูมิพิกัดความเผื่อมิติ) และอ้างอิงถึงมันทุกครั้ง.

ข้อผิดพลาดในการติดตั้งอีกประการหนึ่งคือทำให้ท่อเสียหายระหว่างการติดตั้ง. ท่อเหล็กเฉียบคมมีพื้นผิวด้านในเรียบและเป็นรอยขีดข่วนได้ง่าย. หากลากท่อข้ามพื้น, ตีมันด้วยเครื่องมือ, หรือวางมัน, คุณสามารถเกาพื้นผิวด้านในได้ (แม้ว่าคุณจะมองไม่เห็นรอยขีดข่วนจากภายนอกก็ตาม). รอยขีดข่วนเหล่านั้นจะทำให้ซีลสึกหรอและทำให้เกิดความปั่นป่วนของของเหลว, นำไปสู่ความล้มเหลว.

ฉันเคยเห็นทีมติดตั้งลากท่อที่ขัดแล้วบนพื้นคอนกรีตเพื่อประหยัดเวลา. คอนกรีตทำให้เกิดรอยขีดข่วนบนพื้นผิวด้านใน, เพิ่มค่า Ra และทำให้ซีลสึกหรอ. การแก้ไขคือการแบกท่อ (หรือใช้รถเข็น) และป้องกันปลายด้วยฝาพลาสติกระหว่างการติดตั้ง. ฝาครอบป้องกันสิ่งสกปรกและเศษเล็กเศษน้อยเข้าไปในท่อและปกป้องพื้นผิวด้านในจากรอยขีดข่วน.

กรณีศึกษา: ไซต์ก่อสร้างดูไบล้มเหลวในการติดตั้งที่ไม่เหมาะสม (2023)

สถานที่ก่อสร้างในดูไบกำลังติดตั้งกระบอกไฮดรอลิกสำหรับตึกระฟ้าแห่งใหม่. ทีมงานใช้ AISI คุณภาพสูง 4140 ท่อเฉียบคม (ถูกต้องสำหรับ 50 ระบบเอ็มปา) ด้วยคุณภาพการขัดที่เหมาะสมและการป้องกันการกัดกร่อน. แต่ภายในหนึ่งสัปดาห์หลังการติดตั้ง, ท่อสามท่อล้มเหลว - สองท่อรั่ว, อันหนึ่งแตก.

ตอนที่ฉันถูกเรียกเข้ามา, ฉันตรวจสอบท่อที่ชำรุดและพบปัญหาทันที. ทีมติดตั้งทำผิดพลาดสามประการ: อันดับแรก, พวกเขาวางท่อผิดแนวด้วย 0.6 องศา (ใช้ค้อนเพื่อปรับมัน); ที่สอง, พวกเขาขันข้อต่อแน่นเกินไป (ใช้ประแจแทนประแจทอร์ค), สร้างความเสียหายให้กับเธรด; ที่สาม, พวกเขาลากท่อข้ามพื้นคอนกรีต, เกาพื้นผิวด้านใน.

การวางแนวที่ไม่ตรงทำให้เกิดความเครียดบนผนังท่อ, อุปกรณ์ที่ขันแน่นเกินไปทำให้เกิดจุดอ่อน, และรอยขีดข่วนทำให้ซีลสึกหรอมากขึ้น. การรวมกันของข้อผิดพลาดทั้งสามนี้นำไปสู่ความล้มเหลวอย่างรวดเร็ว.

การแก้ไขคือเปลี่ยนท่อที่ชำรุด, ปรับแนวระบบโดยใช้เครื่องมือจัดตำแหน่งด้วยเลเซอร์, ฝึกทีมงานให้ใช้ประแจทอร์ค (ด้วยการตั้งค่าที่ถูกต้อง), และกำหนดให้ต้องยกท่อและใช้ฝาพลาสติกระหว่างการติดตั้ง. นอกจากนี้เรายังตรวจสอบท่อที่ติดตั้งทั้งหมดและเปลี่ยนท่อที่มีรอยขีดข่วนหรือความเสียหายของเกลียวใหม่. หลังจากนั้น, กระบอกไฮดรอลิกทำงานได้อย่างราบรื่นตลอดทั้งโครงการก่อสร้าง 12 เดือนโดยไม่มีความล้มเหลวของท่อแม้แต่ครั้งเดียว.

ดังนั้น, อะไรคือกุญแจสำคัญในการติดตั้งที่เหมาะสม? ช้าลงหน่อย. ใช้เวลาของคุณ. อย่ารีบเร่งเพื่อให้ตรงตามกำหนดเวลาหากนั่นหมายถึงการตัดมุม. นี่คือกระบวนการติดตั้งทีละขั้นตอนของฉัน:

-

ตรวจสอบท่อก่อนการติดตั้ง. ตรวจสอบรอยขีดข่วน, รอยบุบ, หรือความเสียหายอื่นใด. วัดค่า Ra และค่าเผื่อ ID ครั้งสุดท้ายเพื่อให้แน่ใจว่าอยู่ภายในข้อกำหนดเฉพาะ.

-

ทำความสะอาดท่อ. ล้างท่อด้วยน้ำมันไฮดรอลิกที่สะอาดเพื่อขจัดคราบที่มีฤทธิ์กัดกร่อน (เราคุยกันเรื่องนี้ก่อนหน้านี้). ทำความสะอาดเกลียวหรือพื้นผิวหน้าแปลนเพื่อขจัดสิ่งสกปรกและเศษซาก.

-

จัดตำแหน่งท่อให้สมบูรณ์แบบ. ใช้เครื่องมือจัดตำแหน่งด้วยเลเซอร์เพื่อให้แน่ใจว่าท่ออยู่ในแนวเดียวกับกระบอกสูบและข้อต่อ. ห้ามใช้ค้อนปรับท่อหากวางไม่ตรงแนว, เปลี่ยนตำแหน่งกระบอกสูบหรือข้อต่อแทน.

-

ขันข้อต่อให้แน่น. ใช้ประแจทอร์คที่ตั้งแรงบิดให้เหมาะสมกับขนาดท่อและวัสดุ. อย่าขันแน่นเกินไปหรือขันน้อยเกินไป.

-

ป้องกันท่อระหว่างการติดตั้ง. แบกท่อ (อย่าลากมัน) และใช้ฝาพลาสติกเพื่อป้องกันปลาย. หลีกเลี่ยงการกระแทกท่อด้วยเครื่องมือหรือทำหล่น.

-

ทดสอบระบบก่อนใช้งานเต็มรูปแบบ. เดินระบบที่แรงดันต่ำเป็นเวลา 30–60 นาที, ตรวจสอบรอยรั่ว, เสียงที่ผิดปกติ, หรือความร้อนสูงเกินไป. ถ้าทุกอย่างดูดี, ค่อยๆ เพิ่มแรงดันจนถึงแรงดันใช้งานสูงสุดแล้วทดสอบอีกครั้ง.

การติดตั้งที่ไม่เหมาะสมถือเป็นความผิดพลาดที่ใครๆ ก็ทำได้ แต่เป็นความผิดพลาดที่ไม่มีใครควรทำ. ท่อขัดเงาที่ดีที่สุดในโลกจะล้มเหลวหากติดตั้งผิด. ใช้เวลาในการทำสิ่งที่ถูกต้อง, และคุณจะช่วยตัวเองให้ปวดหัวได้มาก (และเงิน) ไปตามถนน.

2.5 ปัจจัยความล้มเหลวอื่นๆ: การปนเปื้อน, อุณหภูมิที่มากเกินไป, และความเมื่อยล้า

เราได้กล่าวถึงสาเหตุหลักสี่ประการที่ทำให้ท่อขัดข้องเสียหาย นั่นก็คือ วัสดุไม่ตรงกัน, คุณภาพการขัดที่ไม่ดี, การกร่อน, และการติดตั้งที่ไม่เหมาะสม—นั่นเป็นสาเหตุ 93% ของความล้มเหลวทั้งหมด, ตาม 2025 รายงานอุตสาหกรรมไฮดรอลิก. แต่ใบนั้น 7% ของความล้มเหลวที่เกิดจากปัจจัยอื่นๆ ปัจจัยที่มองข้ามได้ง่ายแต่เป็นปัจจัยทำลายล้างไม่แพ้กัน. ในอาชีพการงานของฉัน, ปัจจัย "อื่นๆ" เหล่านี้ทำให้เกิดความล้มเหลวที่น่าหงุดหงิดที่สุด, เพราะมันไม่ได้ชัดเจนเสมอไป. เรามาแจกแจงสองสิ่งที่พบบ่อยที่สุดกัน: การปนเปื้อนและอุณหภูมิที่มากเกินไป. ฉันจะพูดถึงความล้าของวัสดุด้วย, โหมดความล้มเหลวที่พบไม่บ่อยแต่ร้ายแรงซึ่งส่งผลต่อท่อในระบบไฮดรอลิกรอบสูง.

เป็นครั้งแรก, การปนเปื้อน. การปนเปื้อนคือสิ่งแปลกปลอมใดๆ ที่เข้าไปในระบบไฮดรอลิกซึ่งก็คือสิ่งสกปรก, ขี้กบโลหะ, ฝุ่น, เศษซาก, แม้แต่น้ำหรืออากาศ. มันอาจดูไม่เป็นอันตราย, แต่ถึงแม้จะเป็นอนุภาคเล็กๆ (เล็กที่สุด 5 Μ m) อาจทำให้เกิดความเสียหายอย่างมากต่อพื้นผิวด้านในของท่อที่ได้รับการขัดเงา. นี่คือเหตุผล: น้ำมันไฮดรอลิกไหลผ่านท่อด้วยความเร็วสูง, และสิ่งปนเปื้อนก็ทำหน้าที่เหมือนสารกัดกร่อน, ขูดผนังด้านในให้เรียบ, การเพิ่มค่า Ra, และสวมเครื่องผนึก. เมื่อเวลาผ่านไป, รอยขีดข่วนเหล่านี้ลึกขึ้น, สร้างจุดอ่อนที่อาจนำไปสู่การรั่วไหลหรือระเบิดได้. การปนเปื้อนยังทำให้วาล์วและกระบอกสูบอุดตันอีกด้วย, เพิ่มแรงดันของระบบและเพิ่มความเค้นให้กับท่อ.

ฉันเห็นความล้มเหลวในการปนเปื้อนบ่อยที่สุดในสภาพแวดล้อมการก่อสร้างและการทำเหมือง—สกปรก, สถานที่ที่เต็มไปด้วยฝุ่นซึ่งยากต่อการรักษาระบบให้สะอาด. แต่ฉันเคยเห็นมันในการตั้งค่าโรงงานที่สะอาดด้วย, โดยที่เศษเล็กเศษน้อยจากปั๊มหรือข้อต่อที่สึกหรอเข้าไปในของเหลวและไหลเวียนผ่านท่อ. ความล้มเหลวในการปนเปื้อนที่น่าจดจำที่สุดอย่างหนึ่งที่ฉันแก้ไขคือที่ไซต์เหมืองแร่ในออสเตรเลีย.

กรณีศึกษา: ความล้มเหลวของการปนเปื้อนในแหล่งขุดของออสเตรเลีย (2022)

บริษัทเหมืองแร่แห่งหนึ่งในรัฐเวสเทิร์นออสเตรเลียใช้ระบบไฮดรอลิกเพื่อควบคุมเครื่องย่อยแร่. ระบบใช้ AISI คุณภาพสูง 4140 ท่อเฉียบคม, ติดตั้งอย่างถูกต้อง, พร้อมการป้องกันการกัดกร่อนที่เหมาะสม. แต่ภายในสามเดือนของการดำเนินการ, ท่อหลายท่อเริ่มรั่ว, และเครื่องบดย่อยก็ปิดตัวลงเรื่อยๆ. ทีมงานซ่อมบำรุงได้ตรวจสอบวัสดุแล้ว, สร้างเสริมคุณภาพ, และการติดตั้ง—ทั้งหมดเป็นไปตามข้อกำหนด. พวกเขานิ่งงัน.

เมื่อฉันมาถึง, ฉันเก็บตัวอย่างน้ำมันไฮดรอลิกแล้วส่งไปที่ห้องปฏิบัติการเพื่อทำการวิเคราะห์. ผลลัพธ์ที่ได้น่าตกใจ: มีน้ำมันอยู่ 100 อนุภาคต่อมิลลิลิตรที่มีขนาดใหญ่กว่า 10 μm—ส่วนใหญ่เป็นเศษโลหะและสิ่งสกปรก. แหล่งที่มา? ปั๊มสึกหรอซึ่งทำให้อนุภาคโลหะหลุดเข้าไปในของเหลว. อนุภาคเหล่านี้ไหลเวียนผ่านท่อที่ได้รับการขัดเกลา, ขูดผนังด้านในและปิดผนึกซีล. รอยขีดข่วนมีขนาดเล็ก, แต่ลึกพอที่จะทำให้เกิดการรั่วไหลเมื่อแรงดันของระบบเพิ่มสูงขึ้น.

การแก้ไขเป็นสามเท่า: อันดับแรก, เราเปลี่ยนปั๊มที่ชำรุดเพื่อหยุดการปนเปื้อนที่แหล่งกำเนิด. ที่สอง, เราล้างระบบไฮดรอลิกทั้งหมดด้วยน้ำมันที่สะอาดเพื่อกำจัดสิ่งปนเปื้อนที่มีอยู่ทั้งหมด. ที่สาม, เราอัพเกรดระบบการกรองเป็น 3 ตัวกรองไมโครเมตร (จากต้นฉบับ 10 ตัวกรองไมโครเมตร) เพื่อจับอนุภาคขนาดเล็กก่อนที่จะถึงท่อ. นอกจากนี้เรายังเริ่มทดสอบน้ำมันไฮดรอลิกทุกๆ สองสัปดาห์เพื่อดูการปนเปื้อน ซึ่งเป็นสิ่งที่ทีมงานไม่เคยทำมาก่อน.

หลังจากแก้ไขแล้ว, ท่อวิ่งไปจนสุดแล้ว 1,800 ชั่วโมงโดยไม่มีข้อผิดพลาดใดๆ. บริษัทเหมืองแร่ก็ประหยัดไป $120,000 in downtime and pipe replacements. The lesson here? Contamination is a silent killer—you can’t always see it, but it’s there. Regular oil testing and proper filtration are non-negotiable, no matter how clean your environment is.

ปัจจัย “อื่นๆ” ที่พบบ่อยประการที่สองคืออุณหภูมิที่มากเกินไป. ท่อเหล็กเฉียบคมได้รับการออกแบบมาให้ทำงานภายในช่วงอุณหภูมิที่กำหนด โดยทั่วไปคือ -20°C ถึง 120°C สำหรับเหล็กกล้าคาร์บอนและโลหะผสมส่วนใหญ่. หากอุณหภูมิเกินช่วงนี้, คุณสมบัติของวัสดุของท่อเปลี่ยนไป, นำไปสู่ความล้มเหลว. อุณหภูมิสูงทำให้เหล็กอ่อนตัวลง, ลดความต้านทานแรงดึงและทำให้มีแนวโน้มที่จะโค้งงอมากขึ้น, แตกร้าว, หรือระเบิด. อุณหภูมิต่ำทำให้เหล็กเปราะ, เพิ่มความเสี่ยงต่อการแตกหักเมื่อระบบมีแรงดัน.

ฉันเคยเห็นความล้มเหลวของอุณหภูมิที่มากเกินไปในสองสถานการณ์หลัก: เตาอุตสาหกรรม (ความร้อนสูง) และห้องเย็น (ความร้อนต่ำ). เริ่มจากอุณหภูมิสูงกันก่อน. ไม่กี่ปีที่ผ่านมา, ฉันทำงานเกี่ยวกับระบบไฮดรอลิกในโรงถลุงเหล็กในพิตส์เบิร์ก. ระบบตั้งอยู่ใกล้เตาเผา, และอุณหภูมิในการทำงานมักจะสูงถึง 140°C ซึ่งสูงกว่าขีดจำกัด 120°C สำหรับ AISI มาก 4140 มีการใช้ท่อเฉียบคม.

ภายในหกเดือน, ท่อเริ่มแตก. The อุณหภูมิสูง ทำให้เหล็กอ่อนลง, และแรงดันคงที่จากระบบไฮดรอลิกทำให้รอยแตกร้าวกระจาย. การแก้ไขคือการแทนที่ AISI 4140 ท่อที่มีท่อเหล็กโลหะผสมทนความร้อน (AISI 4340, ทนความร้อนได้ถึง 180°C) และติดตั้งระบบทำความเย็นเพื่อลดอุณหภูมิในการทำงาน. หลังจากนั้น, ท่อใช้งานได้นานกว่าสี่ปีโดยไม่มีปัญหาใดๆ.

อุณหภูมิต่ำก็เป็นปัญหาเช่นกัน. ฉันทำงานเกี่ยวกับระบบไฮดรอลิกในโรงงานห้องเย็นในรัฐมินนิโซตา, โดยที่อุณหภูมิมักจะลดลงถึง -30°C. ระบบใช้ AISI 1045 ท่อเหล็กคาร์บอน, ซึ่งจะเปราะต่ำกว่า -20°C. เช้าวันหนึ่งในฤดูหนาว, ท่อแตกเมื่อเปิดระบบ ไม่มีการเตือน, แค่มีรอยแตกร้าวและน้ำมันรั่ว. การแก้ไขคือการแทนที่ AISI 1045 ท่อที่มีท่อเหล็กคาร์บอนอุณหภูมิต่ำ (AISI 1020, ดัดแปลงให้รองรับอุณหภูมิ -40°C) และหุ้มฉนวนท่อไม่ให้เย็นเกินไป.

ประเด็นสำคัญที่ต้องคำนึงถึงคืออุณหภูมิ: ตรวจสอบอุณหภูมิการทำงานของระบบของคุณเสมอ, และเลือกวัสดุท่อที่สามารถจัดการได้. อย่าคิดว่าท่อมาตรฐานจะทำงานในที่ร้อนจัดหรือเย็นจัด เพราะจะไม่ทำงาน. และถ้าคุณไม่สามารถหลีกเลี่ยงอุณหภูมิที่สูงมากได้, ติดตั้งระบบทำความร้อนหรือความเย็นเพื่อให้ท่ออยู่ในระยะที่ปลอดภัย.

ในที่สุด, ความเหนื่อยล้าของวัสดุ. ความล้มเหลวของความเมื่อยล้าเกิดขึ้นเมื่อท่อที่ผ่านการเจียระไนต้องเผชิญกับแรงดันและความเครียดซ้ำแล้วซ้ำเล่า เช่นเดียวกับในกระบอกไฮดรอลิกที่เคลื่อนที่ไปมาหลายร้อยหรือหลายพันครั้งต่อวัน. เมื่อเวลาผ่านไป, วงจรซ้ำๆ เหล่านี้ทำให้เกิดรอยแตกเล็กๆ ในผนังท่อ, ซึ่งขยายใหญ่ขึ้นจนท่อขาด. ความล้มเหลวของความเหนื่อยล้านั้นยากจะคาดเดาได้, แต่เป็นเรื่องปกติในระบบรอบสูงเช่นสายพานลำเลียง, แขนหุ่นยนต์, และเครื่องอัดไฮดรอลิก.

ฉันมีลูกค้ารายหนึ่งในเมืองดีทรอยต์ซึ่งใช้เครื่องอัดไฮดรอลิกเพื่อประทับตราชิ้นส่วนโลหะ—แต่ละเครื่องเป็นแบบหมุนเวียน 500 วันละครั้ง. ระบบใช้ AISI 4140 ท่อเฉียบคม, ซึ่งทนทานต่อความเหนื่อยล้า, แต่หลังจากสองปี, ท่อเริ่มแตก. สาเหตุ? วงจรแรงดันซ้ำๆ ทำให้เกิดรอยแตกเมื่อยล้าในผนังท่อ, ซึ่งนำไปสู่ความล้มเหลวในที่สุด. การแก้ไขคือเปลี่ยนท่อเป็น AISI 4340 ท่อเหล็กโลหะผสม (ซึ่งมีความทนทานต่อความเหนื่อยล้าได้ดีกว่า) และลดความเร็วรอบลงเล็กน้อยเพื่อลดความเค้นบนท่อ. นอกจากนี้ เรายังเริ่มตรวจสอบท่อทุก ๆ หกเดือนเพื่อหารอยแตกเมื่อยล้าโดยใช้เครื่องทดสอบอนุภาคแม่เหล็ก เครื่องมือนี้จะตรวจจับรอยแตกขนาดเล็กที่มองไม่เห็นด้วยตาเปล่า.

ดังนั้น, คุณจะป้องกันปัจจัยความล้มเหลว "อื่นๆ" เหล่านี้ได้อย่างไร? นี่คือรายการตรวจสอบด่วนของฉัน:

-

ป้องกันการปนเปื้อน: ติดตั้งตัวกรองคุณภาพสูง (3–5 ไมโครเมตร) เพื่อจับอนุภาคขนาดเล็ก, ทดสอบน้ำมันไฮดรอลิกทุกๆ 2-4 สัปดาห์เพื่อดูการปนเปื้อน, และเปลี่ยนชิ้นส่วนที่สึกหรอ (ปั๊ม, ฟิตติ้ง) ก่อนที่พวกเขาจะทิ้งเศษซาก.

-

ควบคุมอุณหภูมิ: เลือกวัสดุท่อที่ตรงกับช่วงอุณหภูมิการทำงานของระบบของคุณ, ติดตั้งระบบทำความร้อน/ความเย็นสำหรับอุณหภูมิที่สูงมาก, และหุ้มฉนวนท่อเพื่อรักษาอุณหภูมิให้สม่ำเสมอ.

-

จัดการความเหนื่อยล้า: ใช้วัสดุที่ทนต่อความเหนื่อยล้า (AISI 4140, AISI 4340) สำหรับระบบรอบสูง, ลดความเร็วรอบถ้าเป็นไปได้, และตรวจสอบท่ออย่างสม่ำเสมอเพื่อหารอยแตกจากความล้าโดยใช้การทดสอบอนุภาคแม่เหล็กหรือการทดสอบอัลตราโซนิก.

2.6 รวบรวมมันทั้งหมดเข้าด้วยกัน: วิธีการวินิจฉัยและแก้ไขความล้มเหลวของท่อ Honed อย่างรวดเร็ว

ตอนนี้, คุณทราบสาเหตุหลักของความล้มเหลวของท่อ honed และวิธีป้องกัน. แต่จะทำอย่างไรเมื่อท่อแตก? สิ่งสำคัญคือการวินิจฉัยสาเหตุที่แท้จริงอย่างรวดเร็ว เพื่อให้คุณสามารถแก้ไขได้และป้องกันไม่ให้เกิดขึ้นอีก. ฉันได้พัฒนากระบวนการวินิจฉัยทีละขั้นตอนตลอดหลายปีที่ผ่านมา ซึ่งช่วยให้ฉันระบุสาเหตุของความล้มเหลวได้ภายในไม่กี่ชั่วโมง, ไม่ใช่วัน. เดินผ่านมันไปเถอะ.

ขั้นตอน 1: ตรวจสอบท่อที่ล้มเหลวด้วยสายตา. เริ่มต้นด้วยการดูที่ด้านนอกของท่อว่ามีรอยสึกกร่อนหรือไม่, รอยบุบ, หรือดัด? แล้วก็, ใช้กล้องส่องดูภายในท่อว่ามีรอยขีดข่วนหรือไม่, บ่อ, หรือร่อง? ตรวจสอบจุดแตกหักหรือจุดรั่ว: สะอาด, การแตกหักแบบเรียบมักบ่งบอกถึงความล้มเหลวของความเมื่อยล้าหรือแรงกดดันที่มากเกินไป. แบบหยาบ, การแตกหักแบบหยักมักจะบ่งบอกถึงการกัดกร่อนหรือวัสดุไม่ตรงกัน. รอยรั่วใกล้กับข้อต่อมักบ่งบอกถึงการติดตั้งที่ไม่เหมาะสม (การวางแนวที่ไม่ตรงหรือแน่นเกินไป).

ขั้นตอน 2: วัดขนาดท่อและพื้นผิวสำเร็จ. ใช้คาลิเปอร์เพื่อวัด ID, OD, และความหนาของผนัง—อยู่ภายในเกณฑ์ความคลาดเคลื่อนที่กำหนดหรือไม่? ใช้โปรไฟล์มิเตอร์เพื่อวัดค่า Ra ซึ่งสูงเกินไปหรือไม่, ต่ำเกินไป, หรือไม่สอดคล้องกัน? ตรวจสอบมุมฟักกากบาท—อยู่ภายในช่วง 30–45 องศาหรือไม่? หากขนาดหรือการตกแต่งพื้นผิวไม่เป็นไปตามข้อกำหนด, ความล้มเหลวน่าจะเกิดจากคุณภาพการขัดที่ไม่ดีหรือวัสดุไม่ตรงกัน.

ขั้นตอน 3: วิเคราะห์น้ำมันไฮดรอลิก. ส่งตัวอย่างน้ำมันไฮดรอลิกไปที่ห้องปฏิบัติการเพื่อทำการวิเคราะห์ ว่ามีการปนเปื้อนในระดับสูงหรือไม่, ความชื้น, หรือสารเคมี? ความหนืดของน้ำมันถูกต้องตามอุณหภูมิการทำงานหรือไม่? หากน้ำมันมีการปนเปื้อนหรือมีความหนืดไม่ถูกต้อง, ความล้มเหลวอาจเกิดจากการปนเปื้อนหรืออุณหภูมิที่มากเกินไป.

ขั้นตอน 4: ตรวจสอบการติดตั้ง. ตรวจสอบข้อต่อฟิตติ้ง - ขั้วต่อแน่นเกินไปหรือแน่นเกินไป? ใช้เครื่องมือจัดตำแหน่งด้วยเลเซอร์เพื่อตรวจสอบการวางแนวของท่อและกระบอกสูบว่าไม่ตรงแนวหรือไม่? ตรวจสอบส่วนประกอบโดยรอบ มีร่องรอยของความเสียหายระหว่างการติดตั้งหรือไม่ (รอยขีดข่วน, รอยบุบ)? หากการติดตั้งผิดพลาด, นั่นอาจเป็นสาเหตุที่แท้จริง.

ขั้นตอน 5: ตรวจสอบวัสดุ. ตรวจสอบ MTC เพื่อหาท่อที่ชำรุด - วัสดุถูกต้องสำหรับแรงดันของระบบหรือไม่, อุณหภูมิ, และสิ่งแวดล้อม? ใช้สเปกโตรมิเตอร์แบบพกพาเพื่อตรวจสอบองค์ประกอบของวัสดุ ซัพพลายเออร์ส่งวัสดุที่ถูกต้องหรือไม่? ถ้าวัสดุผิด, ความล้มเหลวเกิดจากการไม่ตรงกันของวัสดุ.

ขั้นตอน 6: ตรวจสอบสภาพการทำงานของระบบ. พูดคุยกับทีมบำรุงรักษา—ระบบทำงานที่ความดันหรืออุณหภูมิสูงกว่าปกติหรือไม่? มีการหยุดทำงานหรือการเปลี่ยนส่วนประกอบเมื่อเร็วๆ นี้? หากระบบทำงานนอกขอบเขตการออกแบบ, ความล้มเหลวน่าจะเกิดจากแรงกดดันมากเกินไป, อุณหภูมิที่มากเกินไป, หรือเหนื่อยล้า.

เมื่อคุณระบุสาเหตุที่แท้จริงแล้ว, การแก้ไขมักจะตรงไปตรงมา. แต่จำไว้: การแก้ไขไปป์ที่ล้มเหลวนั้นไม่เพียงพอ คุณต้องแก้ไขที่สาเหตุที่แท้จริง. ตัวอย่างเช่น, หากความล้มเหลวเกิดจากการปนเปื้อน, การเปลี่ยนท่อและการไม่ซ่อมระบบกรองจะทำให้เกิดความล้มเหลวอีกครั้ง. หากความล้มเหลวเกิดจากการติดตั้งที่ไม่เหมาะสม, การเปลี่ยนท่อและการไม่ฝึกอบรมทีมงานเกี่ยวกับเทคนิคการติดตั้งที่เหมาะสมจะนำไปสู่ความล้มเหลวมากขึ้น.

ฉันจะฝากเรื่องราวสุดท้ายไว้ให้คุณฟังในการขับรถกลับบ้านนี้. ไม่กี่ปีที่ผ่านมา, โรงงานแปรรูปอาหารแห่งหนึ่งในรัฐวิสคอนซินได้แก้ไขท่อขัดข้องซ้ำแล้วซ้ำอีกทุกๆ เดือน, ท่อจะรั่วหรือแตก. ทีมงานบำรุงรักษาเปลี่ยนท่ออย่างต่อเนื่อง, แต่ความล้มเหลวยังคงเกิดขึ้น. ตอนที่ฉันถูกเรียกเข้ามา, ฉันทำตามขั้นตอนการวินิจฉัยและพบสาเหตุที่แท้จริง: โรงงานใช้ AISI 1045 ท่อเหล็กคาร์บอนในสภาพแวดล้อมที่เปียก (ใกล้สถานีซักผ้า), และน้ำมันไฮดรอลิกมีความชื้นสูง. ความล้มเหลวเกิดจากการกัดกร่อน และทีมงานไม่ได้ใช้สารยับยั้งการกัดกร่อนหรือการกรองที่เหมาะสม.

เราเปลี่ยน AISI 1045 ท่อกับ AISI 316 ท่อสแตนเลส, เพิ่มสารยับยั้งการกัดกร่อนให้กับน้ำมันไฮดรอลิก, และติดตั้งสารดูดความชื้นเพื่อไล่ความชื้น. นอกจากนี้เรายังฝึกอบรมทีมบำรุงรักษาเพื่อตรวจสอบปริมาณความชื้นของน้ำมันทุกเดือน. หลังจากนั้น, โรงงานไม่มีท่อประปาชำรุดเป็นเวลานานกว่าสองปี. ทีมงานได้ทำการแก้ไขอาการ (ท่อที่ล้มเหลว) แทนที่จะเป็นต้นเหตุ (การกัดกร่อนจากความชื้นและวัสดุที่ไม่เหมาะสม).

บรรทัดล่าง: ความล้มเหลวของท่อที่ได้รับการขัดเกลานั้นสามารถป้องกันได้เกือบทุกครั้ง. มันเกิดขึ้นเมื่อเราตัดมุม, ข้ามการตรวจสอบ, หรือละเลยความต้องการเฉพาะของระบบไฮดรอลิกของเรา. โดยเข้าใจสาเหตุหลักของความล้มเหลว, ปฏิบัติตามแนวทางการเลือกและการติดตั้งที่เหมาะสม, และวินิจฉัยความล้มเหลวได้อย่างรวดเร็ว, คุณสามารถทำให้ระบบไฮดรอลิกของคุณทำงานได้อย่างราบรื่น ซึ่งช่วยประหยัดเวลา, เงิน, และปวดหัว.

3. ขั้นตอนการปฏิบัติในการเลือกท่อเหล็ก Honed: กระบวนการที่ได้รับการพิสูจน์แล้วในภาคสนาม

ตอนนี้คุณเข้าใจพื้นฐานของท่อเหล็กเฉียบคมแล้ว, ข้อมูลจำเพาะที่สำคัญที่สำคัญ, และทำไมท่อถึงพัง, มาดูส่วนที่สำคัญที่สุดกันดีกว่า: วิธีเลือกท่อให้เหมาะกับระบบไฮดรอลิกของคุณ. ผ่าน 18 ปีในสนาม, ฉันได้ปรับปรุงกระบวนการ 7 ขั้นตอนที่ช่วยลดการคาดเดา, ลดความเสี่ยงของความล้มเหลว, และรับรองว่าคุณจะได้ท่อที่เหมาะกับการใช้งานของคุณ โดยไม่ต้องใช้ศัพท์เฉพาะใดๆ, ไม่มีสิ่งที่ซับซ้อนมากเกินไป, ตรงไปตรงมา, วิธีการทีละขั้นตอนใช้ได้กับระบบไฮดรอลิกทุกระบบ, ตั้งแต่ตัวกระตุ้นในโรงงานขนาดเล็กไปจนถึงแท่นขุดเจาะนอกชายฝั่งสำหรับงานหนัก.

กระบวนการนี้ไม่ได้ขึ้นอยู่กับทฤษฎีในตำราเรียน แต่ขึ้นอยู่กับสิ่งที่ฉันใช้ในการเลือกไปป์สำหรับลูกค้าหลายร้อยราย, ประหยัดเวลาในการหยุดทำงานและการเปลี่ยนทดแทนได้หลายพันครั้ง. ฉันใช้มันในสถานที่ก่อสร้างในดูไบที่ร้อนระอุ, การแช่แข็งโรงงานในเยอรมัน, และโรงไฟฟ้าฟลอริดาที่มีฤทธิ์กัดกร่อน, และมันไม่เคยทำให้ฉันผิดหวังเลย. เป้าหมายที่นี่เป็นเรื่องง่าย: เพื่อเปลี่ยน "จะเกิดอะไรขึ้น" ให้เป็น "เรารู้",” คุณจึงสามารถเลือกท่อได้อย่างมั่นใจ, การรู้ว่ามันจะตอบสนองความต้องการของระบบของคุณได้.

ก่อนที่เราจะดำดิ่งลงไป, มาตั้งกฎพื้นฐานข้อหนึ่งกัน: อย่าเลือกท่อเหล็กที่ผ่านการลับคมโดยพิจารณาจากราคาหรือความพร้อมจำหน่ายเพียงอย่างเดียว. เป็นการดึงดูดให้เลือกท่อที่ถูกที่สุดหรือท่อที่มีอยู่ หุ้น วันนี้, แต่อย่างที่เราได้เห็นในกรณีศึกษาความล้มเหลว, ทางลัดนั้นจะทำให้คุณเสียค่าใช้จ่ายมากขึ้นในระยะยาว. ทุกขั้นตอนในกระบวนการนี้ได้รับการออกแบบมาเพื่อให้คุณมุ่งเน้นไปที่สิ่งที่สำคัญ: จับคู่ท่อกับแรงดันของระบบของคุณ, อุณหภูมิ, สิ่งแวดล้อม, และความต้องการด้านประสิทธิภาพ.

ฉันยังต้องการเน้นย้ำว่ากระบวนการนี้เป็นการทำซ้ำ คุณอาจต้องย้อนกลับไปหนึ่งหรือสองขั้นตอนเมื่อคุณรวบรวมข้อมูลเพิ่มเติม, และนั่นก็ไม่เป็นไร. ตัวอย่างเช่น, หากคุณคำนวณความหนาของผนังที่ต้องการและพบว่าวัสดุที่คุณเลือกในตอนแรกยังไม่เพียงพอ, คุณจะปรับการเลือกวัสดุและคำนวณใหม่. ความยืดหยุ่นเป็นสิ่งสำคัญที่นี่; ไม่มีท่อ "ขนาดเดียวที่เหมาะกับทุกคน", และไม่มีลำดับการดำเนินการที่ "สมบูรณ์แบบ" เป็นเพียงกระบวนการที่รับรองว่าคุณจะไม่พลาดรายละเอียดที่สำคัญ.

มาเริ่มกันที่ Step 1: รวบรวมข้อมูลสำคัญทั้งหมดเกี่ยวกับระบบไฮดรอลิกของคุณ. คุณไม่สามารถเลือกไปป์ที่ถูกต้องได้หากคุณไม่รู้ว่ามันเกิดอะไรขึ้น.

3.1 ขั้นตอน 1: บันทึกพารามิเตอร์ที่สำคัญของระบบไฮดรอลิกของคุณ

ขั้นตอนแรกคือการรวบรวมรายละเอียดที่จำเป็นทั้งหมดเกี่ยวกับระบบไฮดรอลิกของคุณ ซึ่งเป็นรากฐานในการเลือกท่อของคุณ. ฉันพกสมุดโน้ตเล็กๆ ติดตัวไปทุกๆ งาน, และฉันกรอกข้อมูลนี้ก่อนที่จะดูท่อด้วยซ้ำ. มันทำให้ฉันจัดระเบียบและทำให้แน่ใจว่าฉันจะไม่พลาดสิ่งใดเลย. นี่คือสิ่งที่คุณต้องการจัดทำเอกสาร, พร้อมกับว่าทำไมแต่ละรายละเอียดจึงมีความสำคัญ:

-

แรงดันใช้งานสูงสุด (MPa): นี่คือพารามิเตอร์ที่สำคัญที่สุด อย่างอื่นขึ้นอยู่กับสิ่งนี้. อย่าใช้แรงดันปกติของระบบ; ใช้แรงดันสูงสุดเท่าที่จะไปถึงได้, รวมถึงแรงดันไฟกระชาก. แรงดันที่เพิ่มขึ้นเป็นเรื่องปกติในระบบไฮดรอลิก (เช่น., เมื่อกระบอกสูบกระแทกจนหยุด) และสามารถสูงกว่าความดันปกติได้ 20–30%. ตัวอย่างเช่น, หากแรงดันปกติของระบบของคุณคือ 35 MPa, ความดันสูงสุดอาจเป็นได้ 45 MPa—และคุณต้องการท่อที่สามารถจัดการได้ 45 MPa, ไม่ 35. ฉันใช้เกจวัดความดันเพื่อวัดความดันสูงสุดในช่วง 24 ชั่วโมงเพื่อให้ได้ค่าที่อ่านได้อย่างแม่นยำ; อย่าเดาเลขนี้เด็ดขาด.

-

ช่วงอุณหภูมิในการทำงาน (° C): บันทึกทั้งอุณหภูมิต่ำสุดและสูงสุดที่ท่อจะต้องสัมผัส, รวมถึงอุณหภูมิโดยรอบและอุณหภูมิของเหลว. ตัวอย่างเช่น, ท่อในโรงถลุงเหล็กอาจมีอุณหภูมิของเหลว 130°C และอุณหภูมิโดยรอบ 80°C, ในขณะที่ท่อในห้องเย็นอาจมีอุณหภูมิของเหลวอยู่ที่ 20°C และอุณหภูมิโดยรอบ -30°C. วัสดุของท่อจะต้องสามารถรองรับได้เต็มรูปแบบนี้ โปรดจำไว้ว่า, อุณหภูมิสูงทำให้เหล็กอ่อนตัวลง, และอุณหภูมิต่ำทำให้เปราะ.

-

ประเภทของของไหลไฮดรอลิก: ประเภทของน้ำมันไฮดรอลิกที่คุณใช้ส่งผลต่อวัสดุของท่อและความต้านทานการกัดกร่อน. ตัวอย่างเช่น, น้ำมันไฮดรอลิกสังเคราะห์มีฤทธิ์รุนแรงกว่าน้ำมันแร่และสามารถลดคุณภาพสารเคลือบหรือวัสดุซีลบางชนิดได้ (ที่, ในการเปิด, ส่งผลต่อพื้นผิวด้านในของท่อ). น้ำมันไฮดรอลิกน้ำ-ไกลคอล (ใช้ในสภาพแวดล้อมที่เสี่ยงต่อการเกิดไฟไหม้) มีฤทธิ์กัดกร่อนเหล็กกล้าคาร์บอน, ดังนั้นคุณจะต้องใช้วัสดุที่ทนต่อการกัดกร่อนเช่น AISI 316 สแตนเลสสตีล. บันทึกความหนืดของของเหลว, เช่นกัน—ของเหลวที่มีความหนืดสูงจะทำให้เกิดแรงเสียดทานมากขึ้น, ซึ่งอาจทำให้พื้นผิวด้านในของท่อสึกหรอมากขึ้น.

-

สภาพแวดล้อม: อธิบายสภาพแวดล้อมที่จะติดตั้งท่อ ซึ่งจะกำหนดข้อกำหนดด้านความต้านทานการกัดกร่อน. ถามตัวเอง: มีน้ำเค็มไหม (สภาพแวดล้อมทางทะเล)? เคมีภัณฑ์ (โรงงานเคมี)? มีความชื้นสูง (คลังสินค้า, พื้นที่ชายฝั่งทะเล)? ฝุ่นหรือสิ่งสกปรก (ก่อสร้าง, การทำเหมืองแร่)? แสงแดดจัด (การติดตั้งกลางแจ้ง)? แต่ละปัจจัยเหล่านี้ส่งผลต่อวัสดุที่คุณเลือก (เช่น., น้ำเกลือ = AISI 316, ฝุ่น = การกรองที่เหมาะสมเพื่อป้องกันการปนเปื้อน).

-

ขนาดท่อ (รหัส, OD, ความยาว): กำหนดเส้นผ่านศูนย์กลางภายในที่ต้องการ (รหัส), เส้นผ่านศูนย์กลางภายนอก (OD), และความยาวของท่อ. ID ถูกกำหนดโดยขนาดกระบอกสูบและอัตราการไหลของของเหลว ID ที่น้อยเกินไปจะทำให้เกิดความปั่นป่วนของของเหลวและแรงดันพุ่งสูงขึ้น, ID ที่มีขนาดใหญ่เกินไปจะทำให้เสียเงินและลดประสิทธิภาพของระบบ. OD มักถูกกำหนดโดยอุปกรณ์ที่คุณใช้ (อุปกรณ์ส่วนใหญ่ได้รับมาตรฐานเพื่อให้ตรงกับขนาด OD เฉพาะ). ควรวัดความยาวอย่างแม่นยำ การเพิ่มความยาวพิเศษอาจทำให้เกิดการวางแนวที่ไม่ตรงได้, ในขณะที่ความยาวไม่เพียงพออาจทำให้เกิดความเครียดกับท่อและข้อต่อได้. ฉันใช้เทปวัดและคาลิปเปอร์เพื่อวัดที่แม่นยำ; วัดสองครั้งเสมอ, ตัดครั้งเดียว (หรือในกรณีนี้, เลือกหนึ่งครั้ง).

-

อัตรารอบของระบบ: หากระบบไฮดรอลิกของคุณเป็นระบบรอบสูง (เช่น., เครื่องอัดไฮดรอลิกที่หมุนเวียน 500 วันละครั้ง, หรือสายพานลำเลียงที่ทำงาน 24/7), คุณจะต้องใช้ท่อที่มีความต้านทานความล้าที่ดี. ระบบรอบต่ำ (เช่น., วาล์วที่เปิดและปิดวันละครั้ง) สามารถใช้วัสดุที่ได้มาตรฐาน, แต่ระบบรอบสูงต้องใช้เหล็กอัลลอยด์เช่น AISI 4140 หรือเอไอเอส 4340 เพื่อป้องกันความล้มเหลวจากความเมื่อยล้า.

-

ประเภทซีล: ประเภทของซีลที่ใช้ในกระบอกสูบจะเป็นตัวกำหนดค่า Ra ที่ต้องการ (เสร็จสิ้นพื้นผิว) ของท่อ. ดังที่เราได้พูดคุยกันก่อนหน้านี้, ยูรีเทน (PU) ซีลทำงานได้ดีที่สุดกับ Ra 0.2–0.4 μm, ในขณะที่ไนไตรล์ (NBR) ซีลสามารถรองรับ Ra 0.4–0.8 μm. หากคุณไม่จับคู่ค่า Ra กับประเภทซีล, ซีลจะสึกหรออย่างรวดเร็ว, นำไปสู่การรั่วไหลและความเสียหายของท่อ. บันทึกเอกสารวัสดุซีลและคำแนะนำของผู้ผลิตสำหรับค่า Ra.

กรณีศึกษา: การหลีกเลี่ยงข้อผิดพลาดที่มีราคาแพงด้วยเอกสารพารามิเตอร์ที่เหมาะสม (2023)

บริษัทรับเหมาก่อสร้างในดัลลัส, เท็กซัส, กำลังเปลี่ยนท่อขัดเงาในระบบไฮดรอลิกของรถขุด. ท่อก่อนหน้านี้ล้มเหลวหลังจากนั้น 6 เดือน, และพวกเขาต้องการเลือกท่อที่ดีกว่า. ในตอนแรกทีมซ่อมบำรุงวางแผนที่จะซื้อ AISI เดียวกัน 1045 ท่อเหล็กคาร์บอนที่พวกเขาเคยใช้มาก่อน, แต่พวกเขาโทรมาให้ฉันตรวจสอบอีกครั้ง.

เมื่อฉันถามถึงพารามิเตอร์ระบบ, พวกเขาตระหนักว่าไม่เคยจัดทำเอกสารอย่างถูกต้อง. พวกเขาเดาว่าแรงกดดันสูงสุดคือ 35 MPa (ความดันเล็กน้อย), แต่เมื่อเราวัดมันแล้ว, เราพบความกดดันสูงสุด (รวมทั้งหนามแหลมด้วย) แก้ไข 50 MPa. พวกเขาไม่ทราบว่าอุณหภูมิของเหลวสูงถึง 125°C (สูงกว่าขีดจำกัด 120°C สำหรับ AISI 1045) และเครื่องขุดทำงานในสภาพแวดล้อมที่เต็มไปด้วยฝุ่นและมีความชื้นสูง.

ถ้าไปกับ AISI 1045 อีกครั้ง, ท่อคงจะพังในเวลาอันสั้นกว่านี้อีก—น่าจะเป็น 3–4 เดือน. แทนที่, เราใช้พารามิเตอร์ที่บันทึกไว้เพื่อเลือก AISI 4140 ท่อเหล็กโลหะผสม (ผ่านการอบด้วยความร้อนถึง 130°C) กับ 3 ระบบการกรองไมโครเมตร (เพื่อป้องกันการปนเปื้อนของฝุ่น) และสารยับยั้งการกัดกร่อน (เพื่อความชื้นสูง). ท่อใหม่วิ่งไปจนหมด 1,500 ชั่วโมงโดยไม่มีข้อผิดพลาด—ช่วยบริษัท $80,000 ในช่วงหยุดทำงานและการเปลี่ยนทดแทน.

บทเรียนที่นี่: อย่าข้ามขั้นตอนนี้. การจัดทำเอกสารพารามิเตอร์ของระบบของคุณจะใช้เวลาหนึ่งหรือสองชั่วโมง, แต่สามารถช่วยคุณประหยัดเงินได้หลายแสนดอลลาร์จากความผิดพลาดอันมีค่าใช้จ่ายสูง. ฉันเก็บเทมเพลตของพารามิเตอร์เหล่านี้ไว้ในสมุดบันทึกของฉัน, และฉันจะกรอกให้กับลูกค้าทุกคน—คุณก็ควรทำเช่นกัน.

3.2 ขั้นตอน 2: คำนวณความหนาของผนังขั้นต่ำที่ต้องการ

เมื่อคุณมีเอกสารพารามิเตอร์ระบบของคุณแล้ว, ขั้นตอนต่อไปคือการคำนวณความหนาของผนังขั้นต่ำที่ต้องการของท่อที่เฉียบคม. ขั้นตอนนี้ทำให้มั่นใจได้ว่าท่อสามารถรองรับแรงดันใช้งานสูงสุดของระบบได้โดยไม่ระเบิด ซึ่งไม่สามารถต่อรองได้. ดังที่เราได้กล่าวไว้ในบทที่ 2, สูตรความหนาของผนังขั้นต่ำ (มาจากมาตรฐาน ASME B31.1) มี:

$$t = \\frac{P \\times D}{2 \\times S \\times E}$$

ที่ไหน:

-

t = ความหนาของผนังขั้นต่ำที่ต้องการ (มม.)

-

P = แรงดันใช้งานสูงสุด (MPa) (จากขั้นตอนที่ 1)

-

D = เส้นผ่านศูนย์กลางภายนอกของท่อ (มม.) (จากขั้นตอนที่ 1)

-

S = ความเค้นที่อนุญาตของวัสดุท่อ (MPa) - โดยทั่วไป 1/4 ของแรงดึงของวัสดุ (โปรดดูตารางคุณสมบัติของวัสดุในบทที่ 1.3)

-

E = ประสิทธิภาพร่วม (สำหรับท่อเฉียบคมไร้ตะเข็บ, อี = 1.0; สำหรับท่อเชื่อม, อี = 0.85) – ฉันมักจะแนะนำท่อไร้ตะเข็บสำหรับระบบไฮดรอลิกเกือบทุกครั้ง, เนื่องจากท่อเชื่อมมีข้อต่อที่อ่อนกว่าและมีแนวโน้มที่จะล้มเหลวมากกว่า.

มาดูตัวอย่างจริงเพื่อแสดงให้เห็นว่ามันทำงานอย่างไร. สมมติว่าคุณมีระบบไฮดรอลิกพร้อมพารามิเตอร์ต่อไปนี้ (จากขั้นตอนที่ 1):

-

แรงดันใช้งานสูงสุด (P) = 50 MPa

-

เส้นผ่านศูนย์กลางภายนอกที่ต้องการ (D) = 80 มม.

-

วัสดุตามแผน = AISI 4140 โลหะผสมเหล็ก (ความต้านทานแรงดึง = 900 MPa, ความเครียดที่ยอมให้ S = 900 / 4 = 225 MPa)

-

ชนิดท่อ = ไร้รอยต่อ (อี = 1.0)

แทนตัวเลขเหล่านี้ลงในสูตร:

$$t = \\frac{50 \\times 80}{2 \\times 225 \\times 1.0} = \\frac{4000}{450} \\approx 8.89 \\text{ mm}$$

ซึ่งหมายความว่าความหนาของผนังขั้นต่ำที่ต้องการคือประมาณ 8.89 มม.. ฉันจะปัดเศษขึ้นที่ใกล้ที่สุดเสมอ 0.5 มม. เพื่อความปลอดภัย—ในกรณีนี้, ฉันจะเลือกท่อที่มี 9.0 ความหนาของผนัง มม. อย่าปัดเศษลง; แม้แต่ก 0.1 ความแตกต่างของมม. อาจทำให้ท่อไม่สามารถรับแรงดันสูงสุดได้.

อีกตัวอย่างหนึ่ง: หากคุณใช้ AISI 1045 เหล็กกล้าคาร์บอน (ความต้านทานแรงดึง = 650 MPa, ส = 162.5 MPa) สำหรับระบบเดียวกัน (พ = 50 MPa, ด = 80 มม., อี = 1.0):

$$t = \\frac{50 \\times 80}{2 \\times 162.5 \\times 1.0} = \\frac{4000}{325} \\approx 12.31 \\text{ mm}$$

ที่นี่, ความหนาของผนังขั้นต่ำคือ 12.31 มม., ดังนั้นคุณจะเลือกก 12.5 ความหนาของผนัง มม. นี่แสดงให้เห็นว่าเหตุใดการเลือกวัสดุและการคำนวณความหนาของผนังจึงสอดคล้องกัน การเลือกวัสดุที่อ่อนกว่าต้องใช้ผนังที่หนากว่า, ซึ่งมักจะมีราคาแพงกว่าการเลือกวัสดุที่แข็งแรงกว่าและมีผนังที่บางกว่า.

เคล็ดลับสำคัญบางประการสำหรับขั้นตอนนี้:

-

ใช้แรงดันใช้งานสูงสุดเสมอ, ไม่ใช่แรงกดดันเล็กน้อย. หากคุณไม่มีการอ่านที่ถูกต้อง, เช่าเกจวัดความดันมาวัด ถือว่าคุ้มกับการลงทุน.

-

ใช้ความเครียดที่อนุญาตที่ถูกต้อง (S) สำหรับวัสดุของคุณ. โปรดดูตารางคุณสมบัติของวัสดุในบทที่ 1.3, หรือตรวจสอบ MTC ของผู้ผลิตเพื่อดูค่าความต้านทานแรงดึงที่แน่นอน.

-

ปัดความหนาของผนังให้ที่ใกล้ที่สุด 0.5 มม.เพื่อความปลอดภัย. ควรมีผนังที่หนากว่าเล็กน้อยดีกว่าผนังที่บางกว่าเล็กน้อย ซึ่งจะเป็นการเพิ่มขอบเขตความปลอดภัยสำหรับแรงดันที่เพิ่มขึ้นหรือการสึกหรอที่ไม่คาดคิด.

-

หากคุณใช้ท่อเชื่อม, อย่าลืมใช้ E = 0.85 (ประสิทธิภาพร่วมกัน). ท่อเชื่อมมีราคาถูกกว่า, แต่ต้องใช้ผนังที่หนากว่าเพื่อรองรับแรงดันเช่นเดียวกับท่อไร้ตะเข็บสำหรับระบบไฮดรอลิกส่วนใหญ่, ไร้รอยต่อก็คุ้มค่ากับค่าใช้จ่ายเพิ่มเติม.

3.3 ขั้นตอน 3: เลือกวัสดุท่อที่เหมาะสม

ตอนนี้คุณมีความหนาของผนังขั้นต่ำที่ต้องการแล้ว, ถึงเวลาเลือกวัสดุท่อแล้ว. ขั้นตอนนี้เป็นเรื่องเกี่ยวกับการจับคู่วัสดุกับแรงดันของระบบของคุณ, อุณหภูมิ, สิ่งแวดล้อม, และประเภทของของไหล—เราได้กล่าวถึงคุณสมบัติของวัสดุหลักในบทนี้ 1.3, แต่นี่คือวิธีนำความรู้นั้นไปใช้ในทางปฏิบัติ.

ฉันใช้แผนผังการตัดสินใจเพื่อเลือกเนื้อหาที่เหมาะสม ซึ่งง่ายมาก, ง่ายต่อการติดตาม, และทำให้แน่ใจว่าฉันไม่พลาดปัจจัยสำคัญใดๆ. นี่คือวิธีการทำงาน:

-

เริ่มต้นด้วยความกดดัน: ใช้แรงดันใช้งานสูงสุดและความหนาของผนังขั้นต่ำเพื่อจำกัดตัวเลือกวัสดุของคุณให้แคบลง. สำหรับระบบแรงดันต่ำ (<16 MPa), AISI 1045 เหล็กกล้าคาร์บอนมักจะเพียงพอ. สำหรับระบบแรงดันปานกลาง (16–35 เมกะปาสคาล), AISI 1045 (ด้วยความหนาของผนังที่เหมาะสม) หรือเอไอเอส 4140 งานเหล็กโลหะผสม. สำหรับระบบแรงดันสูง (35–70 เมกะปาสคาล), AISI 4140 เหมาะอย่างยิ่ง. สำหรับระบบแรงดันสูงพิเศษ (>70 MPa), ใช้เอไอเอส 4340 โลหะผสมเหล็ก.

-

ปรับอุณหภูมิ: หากอุณหภูมิการทำงานของระบบของคุณเกิน 120°C, คุณจะต้องใช้โลหะผสมที่ทนความร้อน (เช่น., AISI 4140 ทนความร้อนได้ 130–150°C, หรือเอไอเอส 4340 สำหรับอุณหภูมิสูงสุดถึง 180°C). หากอุณหภูมิลดลงต่ำกว่า -20°C, ใช้วัสดุที่มีอุณหภูมิต่ำ (เช่น., AISI 1020 ดัดแปลงสำหรับสภาพแวดล้อมที่เย็น, หรือเอไอเอส 316 สแตนเลสสตีล, ซึ่งทนอุณหภูมิต่ำได้ดี).

-

บัญชีสำหรับการกัดกร่อน: ประเมินสภาพแวดล้อมและประเภทของของเหลวเพื่อกำหนดความต้องการด้านความต้านทานการกัดกร่อน. หากคุณอยู่ในทะเล, สารเคมี, หรือสภาพแวดล้อมที่มีความชื้นสูง, หรือใช้ของเหลวที่มีฤทธิ์กัดกร่อน (เช่น., น้ำไกลคอล), เลือกเอไอเอส 316 สแตนเลสสตีล. หากคุณอยู่ในที่แห้ง, สภาพแวดล้อมที่ไม่รุนแรง, เหล็กกล้าคาร์บอน (AISI 1045) หรือโลหะผสมเหล็กกล้า (AISI 4140) ใช้ได้—แต่เพิ่มการป้องกันการกัดกร่อน (สารยับยั้ง, การเคลือบผิว).

-

พิจารณาอัตรารอบ: สำหรับระบบรอบสูง (≥100รอบต่อวัน), เลือกวัสดุที่ทนทานต่อความล้าได้ดี (AISI 4140 หรือเอไอเอส 4340). ระบบรอบต่ำสามารถใช้ AISI ได้ 1045 หรือเอไอเอส 316 (หากการกัดกร่อนเป็นปัญหา).

-

สร้างความสมดุลระหว่างต้นทุนและประสิทธิภาพ: สแตนเลส (AISI 316) มีราคาแพงกว่าเหล็กกล้าคาร์บอนหรือโลหะผสม, แต่มันก็คุ้มค่าหากการกัดกร่อนมีความเสี่ยง. โลหะผสมเหล็ก (AISI 4140) มีราคาแพงกว่า AISI 1045, แต่ต้องใช้ผนังที่บางกว่าสำหรับระบบแรงดันสูง, ซึ่งสามารถชดเชยต้นทุนได้. อย่าเลือกวัสดุที่ราคาถูกกว่าหากนั่นหมายถึงความเสี่ยงที่จะเกิดความล้มเหลวมากขึ้น โปรดจำกรณีศึกษาของโรงงานยานยนต์ของเยอรมนีเอาไว้, ประหยัดที่ไหน $200 per pipe cost $576,000 ในช่วงหยุดทำงาน.

ลองใช้แผนผังการตัดสินใจนี้กับตัวอย่างจริง. สมมติว่าคุณมีระบบไฮดรอลิกพร้อมพารามิเตอร์ต่อไปนี้:

-

แรงดันสูงสุด = 40 MPa (แรงกดดันสูง)

-

ช่วงอุณหภูมิ = -10°C ถึง 110°C (ช่วงที่ไม่รุนแรง)

-

สิ่งแวดล้อม = พื้นที่ชายฝั่ง (หมอกน้ำเค็ม, ความชื้นสูง)

-

ของไหล = น้ำมันไฮดรอลิกแร่ (ไม่กัดกร่อน)

-

อัตรารอบ = 50 รอบต่อวัน (รอบต่ำ)

-

ความหนาของผนังขั้นต่ำ (คำนวณ) = 10 มม. (หากใช้บริการเอไอเอส 1045) หรือ 7 มม. (หากใช้บริการเอไอเอส 4140) หรือ 12 มม. (หากใช้บริการเอไอเอส 316)

กระบวนการตัดสินใจ:

-

ความดัน: 40 MPa (แรงกดดันสูง) → เอไอเอส 4140 เป็นผู้สมัคร; AISI 1045 ทำได้แต่ต้องมีผนังหนากว่านี้; AISI 316 เป็นไปได้แต่ไม่จำเป็นสำหรับความกดดันเพียงอย่างเดียว.

-

อุณหภูมิ: -10°C ถึง 110°C → วัสดุทั้งสามชนิด (AISI 1045, AISI 4140, AISI 316) สามารถรองรับช่วงนี้ได้.

-

การกร่อน: พื้นที่ชายฝั่งทะเล (หมอกน้ำเค็ม, ความชื้นสูง) → เอไอเอส 1045 มีความต้านทานการกัดกร่อนต่ำ (จะเกิดสนิมเร็ว); AISI 4140 มีความต้านทานการกัดกร่อนปานกลาง (จะเกิดสนิมตามกาลเวลา); AISI 316 มีความต้านทานการกัดกร่อนสูง (เหมาะสำหรับน้ำเค็ม).

-

อัตรารอบ: 50 รอบต่อวัน (รอบต่ำ) → ความต้านทานต่อความเหนื่อยล้าไม่ใช่ปัญหาหลัก.

-

ต้นทุนเทียบกับ. ประสิทธิภาพ: AISI 316 มีราคาแพงกว่า, แต่จะป้องกันความล้มเหลวในการกัดกร่อน. AISI 4140 มีสารยับยั้งการกัดกร่อนและสารเคลือบราคาถูกกว่า AISI 316 แต่ต้องมีการบำรุงรักษาอย่างสม่ำเสมอ (การตรวจสอบ, การทดแทนสารยับยั้ง). AISI 1045 มีราคาถูกที่สุดแต่จะล้มเหลวอย่างรวดเร็วเนื่องจากการกัดกร่อน.

ทางเลือกสุดท้าย: AISI 316 สแตนเลสด้วย 12 ความหนาของผนัง มม. แม้ว่าจะมีราคาแพงกว่าล่วงหน้าก็ตาม, ช่วยลดความเสี่ยงในการกัดกร่อนและต้องการการบำรุงรักษาน้อยลง, ประหยัดเงินในระยะยาว. อีกทางหนึ่ง, ถ้างบประมาณมีจำกัด, AISI 4140 พร้อมเคลือบสารป้องกันการกัดกร่อน, สารยับยั้งการกัดกร่อน, และการตรวจสอบบอร์สโคปทุกเดือนก็ใช้ได้ แต่มีความเสี่ยงมากกว่า.

อีกตัวอย่างหนึ่ง: เป็นระบบไฮดรอลิกแบบแห้ง, โรงงานในร่มที่มีแรงดันสูงสุด 25 MPa, อุณหภูมิ 20–80°C, น้ำมันแร่ชนิดของเหลว, อัตรารอบ 200 รอบต่อวัน.

กระบวนการตัดสินใจ:

-

ความดัน: 25 MPa (แรงดันปานกลาง) → เอไอเอส 1045 หรือเอไอเอส 4140.

-

อุณหภูมิ: 20–80°C → วัสดุทั้งสองใช้งานได้.

-

การกร่อน: แห้ง, ในอาคาร → ไม่มีความเสี่ยงต่อการกัดกร่อน; AISI 1045 เป็นเรื่องปกติ.

-

อัตรารอบ: 200 รอบต่อวัน (วงจรสูง) → เอไอเอส 4140 มีความทนทานต่อความเหนื่อยล้าได้ดีกว่า AISI 1045.

-

ต้นทุนเทียบกับ. ประสิทธิภาพ: AISI 4140 มีราคาแพงกว่าเล็กน้อย แต่ป้องกันความล้มเหลวจากความเมื่อยล้า.

ทางเลือกสุดท้าย: AISI 4140 โลหะผสมเหล็กที่มีความหนาของผนังขั้นต่ำที่คำนวณได้ (➤8 มม, ปัดเศษขึ้นเป็น 8.5 มม.).

เคล็ดลับสำคัญในการเลือกใช้วัสดุ: ตรวจสอบ MTC เสมอ (ใบรับรองการทดสอบวัสดุ) จากซัพพลายเออร์. MTC ยืนยันองค์ประกอบทางเคมีและคุณสมบัติทางกลของวัสดุ ห้ามรับท่อโดยไม่มี MTC. ฉันมีซัพพลายเออร์ส่ง AISI 1020 (อ่อนแอลง) แทนเอไอเอส 1045, และ กทช. เปิดเผยการฉ้อโกง. หากคุณไม่แน่ใจเกี่ยวกับเนื้อหา, ใช้สเปกโตรมิเตอร์แบบพกพาเพื่อตรวจสอบองค์ประกอบ ซึ่งเป็นการลงทุนเพียงเล็กน้อยเพื่อป้องกันความล้มเหลวครั้งใหญ่.

3.4 ขั้นตอน 4: ระบุการตกแต่งพื้นผิวที่ถูกต้อง (รา แวลู) และมุมฟักข้าม

โดยเลือกวัสดุและความหนาของผนัง, ขั้นตอนต่อไปคือการระบุผิวสำเร็จ (ค่ารา) และมุมฟักขวาง—สำคัญอย่างยิ่งต่อประสิทธิภาพของซีลและการไหลของของไหล. ตามที่เราได้กล่าวถึงในบทที่ 1.1, ค่า Ra และมุมฟักแยกต้องตรงกับประเภทซีลและข้อกำหนดของระบบ.

ต่อไปนี้เป็นวิธีระบุพารามิเตอร์เหล่านี้อย่างถูกต้อง:

-

กำหนดค่า Ra ที่ต้องการตามประเภทซีล:โพลียูรีเทน (PU) แมวน้ำ (ที่พบบ่อยที่สุด): Ra 0.2–0.4 ไมโครเมตร

-

ไนไตรล์ (NBR) แมวน้ำ: Ra 0.4–0.8 ไมโครเมตร

-

ฟลูออโรคาร์บอน (เอฟเคเอ็ม) แมวน้ำ (อุณหภูมิสูง, ทนต่อสารเคมี): Ra 0.3–0.6 ไมโครเมตร

-

ซีล PTFE (แรงเสียดทานต่ำ): Ra 0.1–0.3 ไมโครเมตร

-

ระบุมุมฟักตามขวาง: สำหรับการใช้งานไฮดรอลิกส่วนใหญ่, มุมฟักตัดที่เหมาะสมที่สุดคือ 30–45 องศาสัมพันธ์กับแกนของท่อ. มุมนี้เก็บน้ำมันไฮดรอลิกไว้, หล่อลื่นซีลและลดแรงเสียดทาน. ถ้าเป็นมุมชันเกินไป (>45 องศา), มันกักเก็บน้ำมันได้ไม่เพียงพอ; ถ้าตื้นเกินไป (<30 องศา), ซีลสามารถติดที่ขอบได้, ทำให้เกิดการสึกหรอ. ฉันระบุอุณหภูมิไว้ 35–40 องศาสำหรับระบบส่วนใหญ่ ซึ่งเป็นจุดกึ่งกลางที่ปลอดภัย.

-

ต้องการความสม่ำเสมอ: ค่า Ra ต้องสม่ำเสมอตลอดความยาวทั้งหมดของท่อ ความแปรผันไม่ควรเกิน ±0.1 μm. ตัวอย่างเช่น, หากคุณระบุ Ra 0.3 Μ m, ท่อควรวัดได้ 0.2–0.4 μm ทุกจุด (ใกล้ปลายทั้งสองข้างและตรงกลาง). ค่า Ra ที่ไม่สอดคล้องกันทำให้เกิดการสึกหรอและการรั่วไหลของซีลไม่สม่ำเสมอ.

-

ระบุขนาดกรวดขัด: เพื่อให้แน่ใจว่าค่า Ra ที่ถูกต้องและรูปแบบการฟักข้าม, ระบุขนาดกรวดของหินลับคม. สำหรับ Ra 0.2–0.4 μm, ใช้หิน 240 กรวดเพื่อขัดให้เสร็จ (120-กรวดสำหรับการขัดหยาบ). สำหรับ Ra 0.4–0.8 μm, ใช้หินเบอร์ 180 เพื่อขัดให้เสร็จ. เพื่อให้แน่ใจว่าซัพพลายเออร์ใช้เครื่องมือที่เหมาะสมเพื่อให้ได้ผิวสำเร็จที่ต้องการ.

กรณีศึกษา: ค่า Ra ไม่ถูกต้องทำให้เกิดความล้มเหลวในการซีล (2022)

โรงงานแปรรูปอาหารในชิคาโกใช้กระบอกไฮดรอลิกพร้อมซีล PU เพื่อควบคุมเครื่องจักรบรรจุภัณฑ์. พวกเขาเลือกเอไอเอส 316 ท่อสแตนเลส (ถูกต้องสำหรับความเปียก, สภาพแวดล้อมที่มีฤทธิ์กัดกร่อน) ด้วยความหนาของผนังที่เหมาะสม (10 มม.) สำหรับพวกเขา 20 ระบบเอ็มปา. แต่ภายในหนึ่งเดือน, ซีลเริ่มรั่วทุกสัปดาห์, พวกเขาต้องเปลี่ยนแมวน้ำ 5–6 ตัว, มีค่าใช้จ่ายหลายพันในการหยุดทำงานและชิ้นส่วน.

เมื่อฉันตรวจสอบท่อ, ฉันพบว่าค่า Ra คือ 0.1 μm—เรียบเกินไปสำหรับซีล PU. ซัพพลายเออร์ได้ใช้หินลับคมขนาด 320 กรวด (แทน 240-กรวด), สร้างพื้นผิวที่เรียบเกินกว่าที่ซีลจะจับได้. ซีลไม่สามารถกักเก็บน้ำมันไฮดรอลิกได้, ทำให้เกิดการรั่วซึมและการสึกหรออย่างรวดเร็ว.

การแก้ไขทำได้ง่าย: เราได้ให้ซัพพลายเออร์ลับท่อด้วยหิน 240 กรวดอีกครั้ง, บรรลุค่า Ra ที่สอดคล้องกันของ 0.3 μm และมุมฟักกากบาท 35 องศา. นอกจากนี้เรายังเปลี่ยนซีลที่สึกหรอด้วยซีล PU ใหม่. หลังจากนั้น, อายุของแมวน้ำเพิ่มขึ้นจากหนึ่งสัปดาห์เป็นหกเดือน—ช่วยรักษาโรงงานไว้ได้ $80,000 a year in seal replacements and downtime.

บทเรียนที่นี่: อย่าถือว่าซัพพลายเออร์จะได้รับค่า Ra ที่ถูกต้อง โปรดระบุให้ชัดเจนในคำสั่งซื้อของคุณ, พร้อมด้วยมุมฟักกากบาทและขนาดเม็ดกรวด. วัดค่า Ra ด้วยโปรไฟล์ก่อนติดตั้งท่อเสมอ; ถ้ามันไม่ตรงตามสเป็ค, ส่งพวกเขากลับมา.

3.5 ขั้นตอน 5: ยืนยันความแม่นยำของมิติ (ความคลาดเคลื่อน)

แม้ว่าคุณจะเลือกวัสดุที่เหมาะสมแล้วก็ตาม, ความหนาของผนัง, และพื้นผิวเสร็จสิ้น, ท่อที่มีความแม่นยำด้านขนาดต่ำจะล้มเหลว. ท่อเหล็กเฉียบคมเป็นส่วนประกอบที่มีความแม่นยำ, และบัตรประจำตัวของพวกเขา, OD, ความหนาของผนัง, และความตรงจะต้องเป็นไปตามพิกัดความเผื่อที่เข้มงวดเพื่อให้แน่ใจว่าเข้ากันได้กับกระบอกสูบและข้อต่อ.

ต่อไปนี้เป็นวิธียืนยันความถูกต้องของมิติ, โดยใช้เกณฑ์ความคลาดเคลื่อนที่เรากล่าวถึงในบทที่ 1.2 (ขึ้นอยู่กับ ISO 286-1:2025):

-

เส้นผ่าศูนย์กลางภายใน (รหัส) ความอดทน:แรงดันต่ำ (<16 MPa): ±0.03 มม

-

แรงดันปานกลาง (16–35 เมกะปาสคาล): ±0.02 มม

-

แรงดันสูง (35–70 เมกะปาสคาล): ±0.01 มม

-

แรงดันสูงเป็นพิเศษ (>70 MPa): ±0.005 มม

-

ค่าเผื่อความหนาของผนัง:แรงดันต่ำ (<16 MPa): ±0.08 มม

-

แรงดันปานกลาง (16–35 เมกะปาสคาล): ±0.05 มม

-

แรงดันสูง (35–70 เมกะปาสคาล): ±0.03 มม

-

แรงดันสูงเป็นพิเศษ (>70 MPa): ±0.02 มม

-

ความอดทนต่อความตรง: สูงสุด 0.1 mm/m สำหรับระบบแรงดันสูง, 0.15 mm/m สำหรับแรงดันปานกลาง, และ 0.2 mm/m สำหรับความดันต่ำ. เพื่อวัดความตรง, วางท่อบนพื้นผิวเรียบและใช้เครื่องมือแนวตรงหรือเลเซอร์เพื่อตรวจสอบการดัดงอ. ท่อที่โค้งงอเพียง 0.2 mm/m จะทำให้ลูกสูบยึดซ้ำๆ.

-

เส้นผ่าศูนย์กลางด้านนอก (OD) ความอดทน: โดยทั่วไป ±0.05 มม. สำหรับการใช้งานไฮดรอลิกส่วนใหญ่. OD จะต้องตรงกับฟิตติ้งที่คุณใช้อยู่ หาก OD ใหญ่เกินไป, ข้อต่อจะไม่เลื่อน; ถ้าเล็กเกินไป, มันจะปิดผนึกไม่ถูกต้อง.

ฉันพกพาคาลิปเปอร์แบบพกพา, ไมโครมิเตอร์, และเครื่องมือจัดตำแหน่งเลเซอร์ติดตัวไปทุกงาน, และฉันตรวจสอบความคลาดเคลื่อนเหล่านี้สำหรับทุกท่อก่อนการติดตั้ง. ใช้เวลา 5-10 นาทีต่อท่อ, แต่จะป้องกันความล้มเหลวที่เกิดจากความแม่นยำของมิติต่ำ.

ตัวอย่าง: เป็นระบบไฮดรอลิกแรงดันสูง (50 MPa) ใช้ท่อเฉียบคมพร้อม ID 100 มม., OD 120 มม., ความยาว 2 เมตร. ความอดทนควรจะเป็น:

-

รหัส: ±0.01 มม, เทเปอร์ ≤0.01 มม

-

ความหนาของผนัง: ±0.03 มม (คำนวณขั้นต่ำ 8.89 มม., ดังนั้นความหนาจริงควรอยู่ที่ 8.86–8.92 มม)

-

ความตรงใน: ≤0.2 มม (0.1 มม./ม. × 2 ม)

-

OD: ±0.05 มม (119.95–120.05 มม)

หากวัด ID ของไปป์ 100.02 มม. ที่ด้านบนและ 99.98 มม. ที่ด้านล่าง (การเปลี่ยนแปลง 0.04 มม.), มันไม่มีข้อมูลจำเพาะและควรถูกปฏิเสธ. แม้ว่ารหัสเฉลี่ยจะถูกต้องก็ตาม, ความเรียวจะทำให้ลูกสูบพันกัน.

3.6 ขั้นตอน 6: เลือกซัพพลายเออร์ที่มีชื่อเสียงและยืนยันการควบคุมคุณภาพ

คุณสามารถทำทุกอย่างได้อย่างถูกต้อง—พารามิเตอร์เอกสาร, คำนวณความหนาของผนัง, เลือกวัสดุและพื้นผิวที่เหมาะสม—แต่หากคุณเลือกซัพพลายเออร์ที่ไม่ดี, คุณจะยังได้ท่อที่ชำรุดอยู่. การควบคุมคุณภาพของซัพพลายเออร์ (การควบคุมคุณภาพ) กระบวนการมีความสำคัญอย่างยิ่งในการรับรองว่าท่อตรงตามข้อกำหนดของคุณ.

ต่อไปนี้เป็นวิธีเลือกซัพพลายเออร์ที่มีชื่อเสียงและตรวจสอบ QC ของพวกเขา:

-