เทคโนโลยีใหม่: A335 ท่อเหล็กอัลลอยเชื่อมการรักษาความร้อนร่วมกัน

อาจ 23, 2023

อะไรคือความแตกต่างระหว่าง ASTM A105 และ ASTM A234?

มิถุนายน 18, 2023มีการหารือเกี่ยวกับแนวโน้มการวิจัยและพัฒนาท่อน้ํามัน HFW ของ ABTER STEEL ในอนาคต. ชี้ให้เห็นว่าการพัฒนาปลอกน้ํามัน ABTER STEEL HFW ควรเน้นการผลิตเหล็ก + การทําท่อ + การประมวลผลท่อ

และข้อดีของระบบคุณภาพที่สม่ําเสมอเพื่อให้เกิดการพัฒนาที่แตกต่าง; ขยายข้อกําหนดและผลผลิตของผลิตภัณฑ์ที่พัฒนาแล้ว, วิจัยและพัฒนา K55 ที่มีผนังหนาเส้นผ่านศูนย์กลางขนาดใหญ่, ป้องกันการอัดขึ้นรูปสูงและ การกร่อน ความต้านทาน

ปลอกน้ํามัน.

คําสําคัญ: HFW; ท่อน้ำมัน; เหล็ก ABTER; สถานะการวิจัยและพัฒนา; ทิวทัศน์; J55; K55

ตามวิธีการขึ้นรูป, ท่อปลอกน้ํามันแบ่งออกเป็นสองประเภท: ท่อเหล็กไร้รอยต่อและท่อเชื่อม. เมื่อเทียบกับท่อเหล็กไร้รอยต่อ, ท่อเชื่อมมีคุณสมบัติที่โดดเด่นที่สุดของความหนาของผนังสูงและความแม่นยําของมิติ, ความต้านทานการยุบตัวที่ดี, และกระบวนการผลิตที่สั้น. , ประสิทธิภาพการผลิตสูง, ข้อกําหนดที่หลากหลาย, การประหยัดพลังงาน, ต้นทุนการผลิตต่ํา, และประสิทธิภาพด้านต้นทุนสูง; ดังนั้น, การเชื่อมความถี่สูง (HFW สําหรับระยะสั้น) มักใช้ในปลอกน้ํามันในต่างประเทศ (เช่นสหรัฐอเมริกา, เยอรมนี, ญี่ปุ่น, เกาหลีใต้, ฯลฯ) ) ท่อแทนท่อเหล็กไร้รอยต่อ, แหล่งน้ํามันในประเทศยังค่อยๆส่งเสริมการใช้ [1]

.

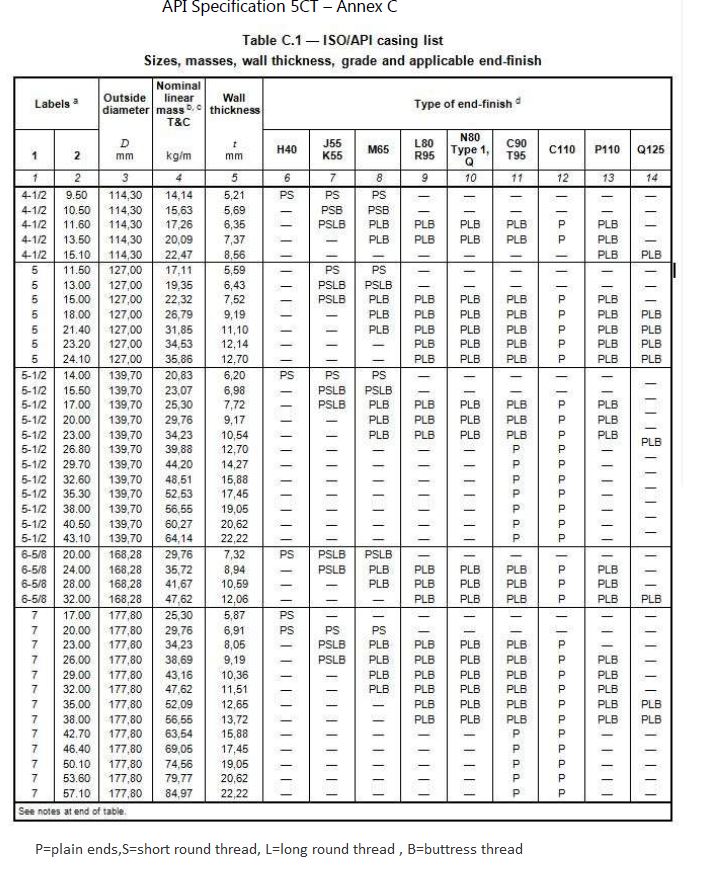

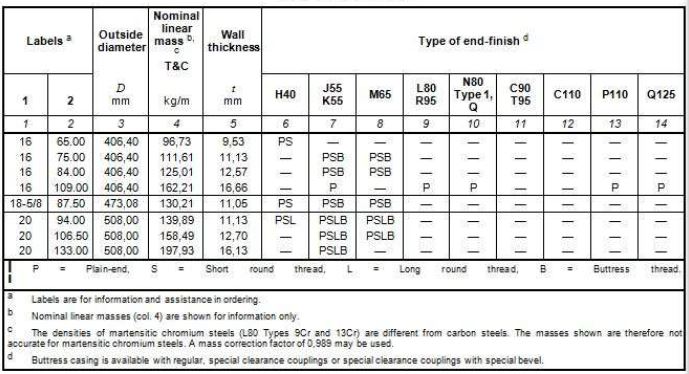

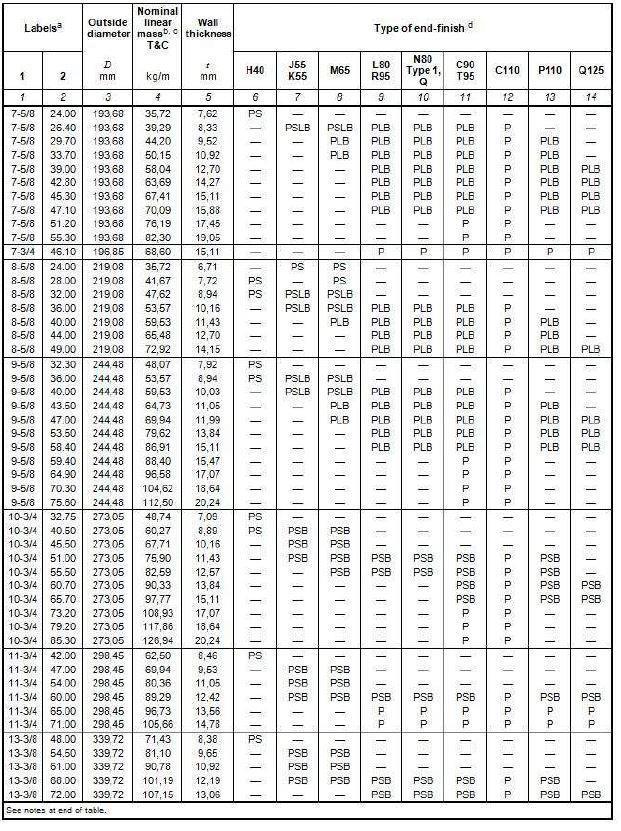

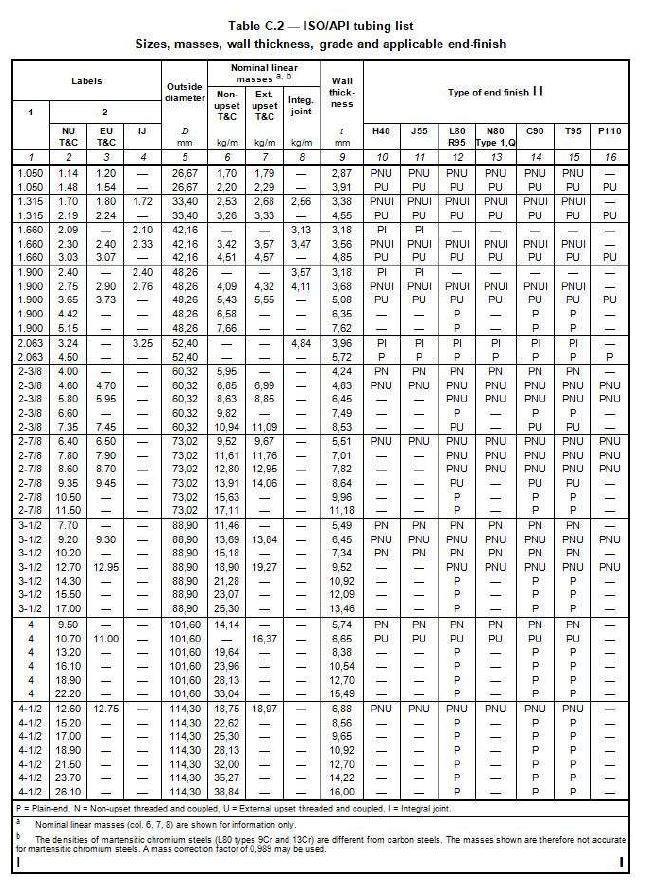

บริษัท ABTER STEEL, จำกัด. (ABTER STEEL สําหรับระยะสั้น) ได้พัฒนา H40, J55, K55,

M65, L80 -1, N80 -คิว, N80 -1 และ P110 ผลิตภัณฑ์ปลอกน้ํามัน HFW เกรดเหล็ก, รวมทั้ง 7 เส้นผ่านศูนย์กลางภายนอก (219.08 ~ 508.00 มม), 46 ข้อมูลจำเพาะ (โต๊ะ 1), โดยทั่วไปตรงตามโครงร่างผลิตภัณฑ์ตามความต้องการ, 500,000 ตันถูกส่งไปยังแหล่งน้ํามันในประเทศและต่างประเทศและผู้ใช้รายอื่น [2-3].

API 5CT Gr.J55 ปลอกท่อ

API 5CT-American Petroleum Institute เป็นข้อกําหนดสําหรับท่อและท่อที่ไร้รอยต่อ, API 5CT J55 ปลอกท่อ ส่วนใหญ่จะใช้สําหรับบ่อน้ําตื้น, บ่อใต้พิภพ, และบ่อน้ําหรือบ่อน้ํามันส่วนใหญ่สําหรับการสนับสนุนผนังหลุมระหว่างและหลังการขุดเจาะเพื่อให้แน่ใจว่ากระบวนการขุดเจาะและการทํางานปกติของบ่อน้ําทั้งหมดหลังจากเสร็จสิ้น. เหล็กโลก & ประเทศจีน ท่อเหล็ก ผู้ผลิตและผู้จําหน่ายและโรงงาน, หากคุณต้องการซื้อหรือนําเข้าท่อปลอก API J55 คุณภาพสูง, โปรดอย่าลังเลที่จะติดต่อเรา.

มาตรฐาน: API 5CT

เกรด: J55

ความอดทน.

ความอดทน OD<114.3 มม ±0.79

ความอดทน OD ≥ 114.3 มม -0.5% +1%

ความทนทานต่อความหนา:-12.5%

การใช้งาน: บ่อน้ําตื้น, บ่อใต้พิภพ, และบ่อน้ําหรือบ่อน้ํามันอื่น ๆ

ปัญหาทางเทคนิคและลักษณะกระบวนการของปลอก J55

เมื่อเทียบกับวิธีการเชื่อมอื่น ๆ, การเชื่อมความถี่สูงเป็นลักษณะที่ไม่มีฟิลเลอร์โลหะ (เช่นลวดเชื่อม); ดังนั้น, เมื่อกระบวนการเชื่อมมีเสถียรภาพ, คุณภาพการเชื่อมขึ้นอยู่กับคุณภาพของแถบเหล็กเป็นส่วนใหญ่. ตัวอย่างเช่น, ปลอก J55 ที่ผลิตโดย Baosteel ของ Φ610 มม. HFW หน่วยท่อเชื่อมตะเข็บตามยาวมีองค์ประกอบทางเคมีดั้งเดิมของเหล็กที่มี C และ Mn เป็นองค์ประกอบเสริมความแข็งแรงหลัก, ไม่มี Nb, และมีการแยกกลางในแถบเหล็กแผ่นรีดร้อน [1 ]

.

ช่วงของปลอกน้ํามัน J55 ที่สามารถผลิตได้คือ Ф219.08 ~ 508.00 มม, ซึ่งความกว้างของสายพานเหล็กที่ใช้สําหรับข้อกําหนดสองข้อของ Ф219.08 มม. และ Ф244.48 มม. คือ 700 มม. และ 770 มม. ตามลําดับ, ซึ่งเป็นแถบแคบ. เพื่อไม่ให้เสียความสามารถในการรีดร้อน, มักจะรีดร้อน 1 420 มม., 1 560 แถบกว้างมม. แบ่งตามยาวตามแนวกึ่งกลาง. เนื่องจากการแยกองค์ประกอบของแถบเหล็กแผ่นรีดร้อน, และการแบ่งแยกของ 1/2 .part (ศูนย์กลางของแถบเหล็ก) เป็นเรื่องร้ายแรง, โซนแยกศูนย์ตั้งอยู่ที่รอยเชื่อมหลังจากทําท่อแล้ว, และโซนแยกในโซนที่ได้รับผลกระทบจากความร้อนเชื่อมหลังจากการเชื่อมออนไลน์ทําให้การรักษาความร้อนเป็นปกติมีแถบมาร์เทนไซต์บนปลอก, และมาตรฐาน API ไม่อนุญาตให้มีมาร์เทนไซต์ที่ไม่ผ่านการขัดถูในปลอก, ดังนั้นจึงจําเป็นต้องเพิ่ม

เพิ่มการรักษาความร้อนทั้งหลอดเพื่อกําจัด, จึงเพิ่มต้นทุนการผลิต. เล็งไปที่ปัญหาข้างต้น, บริษัท ABTER STEEL, จำกัด. ออกแบบรูปแบบการทดสอบสองแบบเพื่อปรับองค์ประกอบทางเคมีของแถบเหล็กที่ใช้สําหรับปลอก J55[1]

.

แผนการ 1: ลดคาร์บอนในการออกแบบวัสดุเพื่อลดการแยกศูนย์แถบเหล็ก, W (C) มี 0.17% ถึง 0.20%, 0.075% ต่ํากว่าองค์ประกอบทางเคมีเดิม, ลดการแยกคาร์บอน; ศรี, เนื้อหา Mn และองค์ประกอบดั้งเดิมเหมือนกัน. หลังจากการทดลองผลิตของโครงการ 1, การแยกที่กึ่งกลางของแถบเหล็กจะลดลง, แต่ยังมีมาร์เทนไซต์จํานวนเล็กน้อยในเขตแยกในเขตที่ได้รับผลกระทบจากความร้อนหลังจากการอบชุบด้วยความร้อนแบบเชื่อมปกติ[1]

.

แผนการ 2: ลดคาร์บอนและแมงกานีสในการออกแบบวัสดุเพื่อลดการแยกศูนย์แถบเหล็ก, W (C) มี 0.13% ถึง 0.18%, ซึ่งเป็น 0.105% ต่ํากว่าองค์ประกอบทางเคมีเดิม, ลดการแยกคาร์บอน; W (Mn) คือ 0.60% ~ 1.00%, ซึ่งเป็น 0.30% ต่ํากว่าองค์ประกอบทางเคมีเดิม, ซึ่งช่วยลดการแยกแมงกานีส, เพื่อไม่ให้มีโครงสร้าง martensitic หลังจากออนไลน์ normalizing การรักษาความร้อนในการเชื่อม[1]; การสูญเสียความแข็งแรง, ปรับปรุงประสิทธิภาพการประมวลผลของท่อและป้องกันไม่ให้เกลียวท่อเกาะติด; เพิ่ม Ca จํานวนเล็กน้อยเพื่อชําระล้างเหล็กหลอมเหลว, ส่งเสริมทรงกลมของ MnS, และปรับปรุงประสิทธิภาพที่ครอบคลุมของวัสดุ [4]. สําหรับแถบเหล็ก J55 ที่ออกแบบตามองค์ประกอบของโครงการ 2, Martensite จะไม่ปรากฏในโซนที่ได้รับผลกระทบจากความร้อนของการเชื่อมหลังจากทําท่อ, และโครงสร้างจุลภาคและความแข็งแรงตรงตามข้อกําหนดของ API Spec 5CT.

API 5CT K55/J55 องค์ประกอบทางเคมี

| เกรด | C≤ | Si≤ | Mn≤ | P≤ | S≤ | Cr≤ | Ni≤ | Cu≤ | Mo≤ | V≤ |

| API 5CT K55/J55 | 0.34-0.39 | 0.20-0.35 | 1.25-1.50 | 0.020 | 0.015 | 0.15 | 0.20 | 0.20 | / | / |

API 5CT K55/J55 สมบัติเชิงกล

| เกรดเหล็ก | ความแข็งแรงให้ผลผลิต (Mpa) | ความแข็งแรง (Mpa) | การยืดตัวทั้งหมดภายใต้ภาระ % |

| API 5CT K55 | 379-552 | ≥655 | 0.5 |

| API 5CT J55 | 379-552 | ≥517 | 0.5 |

รักษาความร้อน (PSL2 และ PSL1 แตกต่างกัน)

API 5CT J55 PSL1 และ API 5CT K55 PSL2 เหมือนกัน (การจัดส่งแบบต่อเนื่อง);

PSL2 :J55 และ K55 ควรจะปกติหรือปกติและอารมณ์. ถ้าข้น, ควรเพิ่ม normalizing หรือ normalizing และ tempering หลังจากข้น.

ทดสอบผลกระทบ (PSL2 และ PSL1 แตกต่างกัน)

ท่อ: PSL1, J55 และ K55 มีความต้องการไม่มี; PSL2 J55 และ K55 ต้องการงานกระแทกขั้นต่ํา 20J ของชิ้นงานขนาดเต็ม, และงานกระแทกขั้นต่ํา 27J ของชิ้นงานขนาดเต็ม.

คลัป: จําเป็นต้องมีการทดสอบแรงกระแทก J55 และ K55. พลังงานกระแทกต่ําสุดของชิ้นงานทดสอบคือ 20J, และพลังงานกระแทกต่ําสุดของชิ้นงานขนาดเต็มคือ 27J.

ปัญหาทางเทคนิคและลักษณะกระบวนการของปลอก K55

ช่วงความแข็งแรงของผลผลิตของปลอกน้ํามันเกรดเหล็ก K55 อยู่ระหว่าง 379-552MPa, และความต้านทานแรงดึงมากกว่า 655MPa, ซึ่งโดดเด่นด้วยอัตราส่วนผลผลิตที่ต่ํามากของวัสดุ (0.58-0.84). ออกแบบจากองค์ประกอบทางเคมีของวัสดุ

กล่าวอีกนัยหนึ่ง, เหล็กกล้าคาร์บอนแมงกานีสทั่วไปเหมาะอย่างยิ่งสําหรับการบรรลุอัตราส่วนผลผลิตต่ํา, เช่นเหล็ก 37Mn5, ซึ่งใช้กันอย่างแพร่หลายในการผลิตท่อเหล็กไร้รอยต่อเกรด K55, ด้วย w(C) เกี่ยวกับ 0.37% และ w(Mn) เกี่ยวกับ 1.3%. ความแข็งแรงของผลผลิต 37Mn5 หลังจากกลิ้งเป็นเรื่องเกี่ยวกับ 450 MPa, ความต้านทานแรงดึงสูงกว่า 700 MPa, และอัตราส่วนผลผลิตคือ 0.64, ซึ่งสามารถตอบสนองความต้องการของคุณสมบัติทางกลเกรดเหล็ก K55[5]

กระบวนการผลิตปลอก HFW คือ: การผลิตเหล็ก→หล่ออย่างต่อเนื่อง→รีดร้อนเป็นขดลวด→หัวและหางเฉือนก้นเชื่อมของขดลวด→แถบขึ้นรูป→เชื่อม→การรักษาความร้อนเชื่อมออนไลน์หรือการรักษาความร้อนของท่อ→การประมวลผลท่อทั้งหมด→การตรวจสอบโรงงานรอการตรวจสอบ. กระบวนการเชื่อมก้นเฉือนหัวคอยล์และหางเป็นกระบวนการสําคัญในการสร้างการผลิตขดลวดหลายตัวอย่างต่อเนื่องและสะท้อนถึงประสิทธิภาพการผลิตท่อเชื่อม HFW. อย่างไรก็ตาม, เนื่องจากวัสดุเทียบเท่าคาร์บอนต่ําที่จําเป็นสําหรับการเชื่อมก้นแบบหัวจรดหางของขดลวด, โดยทั่วไปจําเป็นต้องมี CEIIW เทียบเท่าคาร์บอนน้อยกว่า 0.43, มิฉะนั้นจะทําให้เกิดการแตกหักของแถบได้ง่ายและส่งผลกระทบต่อประสิทธิภาพการผลิตอย่างรุนแรง. ตั้งแต่ CEIIW เทียบเท่าคาร์บอนของเหล็ก 37Mn5 ถึง 0.58, รวมกับลักษณะกระบวนการผลิตของท่อเชื่อม, เห็นได้ชัดว่าเหล็กนี้ไม่เหมาะสําหรับการผลิตปลอกน้ํามัน HFW เกรดเหล็ก K55; ดังนั้น, ปัญหาทางเทคนิคในการผลิตปลอกน้ํามัน HFW เกรดเหล็ก K55 อยู่ในวัสดุการออกแบบต้องให้อัตราส่วนผลผลิตต่ําที่เทียบเท่าคาร์บอนต่ํา. วิธีการขึ้นรูป HFW ของ ABTER STEEL Co., จำกัด. ใช้เทคโนโลยีการขึ้นรูปแถวม้วนขั้นสูง, ซึ่งรับประกันการได้รับประสิทธิภาพการเชื่อมที่ยอดเยี่ยม. ในระหว่างกระบวนการขึ้นรูป, แถบเหล็กผ่านม้วนของโรงรีดแต่ละแห่ง, และค่อยๆโค้งงอตามรูปร่างของท่อในอุดมคติที่ว่างเปล่าตามระบบผ่านที่ออกแบบไว้ [3], ซึ่งเป็นกระบวนการเปลี่ยนรูปอย่างต่อเนื่องและแบบไดนามิก. ในกระบวนการนี้, พร้อมกับการเสียรูปการดัดตามขวางของแถบเหล็ก, ความตึงเครียด, การบีบอัดและสปริงแบ็คเกิดขึ้นพร้อมกัน, การเสียรูปของแรงเฉือนบนพื้นผิวและในทิศทางความหนาของแผ่น, และการยืดตามยาวและการเสียรูปการอัดขึ้นรูปบนขอบ [6]. สถานะความเครียดของการเสียรูปต่างๆมีความซับซ้อนมาก, แต่ ε ความเครียดสามารถประมาณได้โดยสูตรต่อไปนี้: ε=t/(D+T) (1) โดยที่ t —— ความหนาของแถบเหล็ก, มม.; D —— เส้นผ่านศูนย์กลางภายนอกของท่อเชื่อม, มม. . การปฏิบัติได้พิสูจน์แล้วว่าโดยวิธีการลดคาร์บอน, การผสมและการควบคุมการระบายความร้อนในระหว่างการรีดร้อน, สามารถผลิตเหล็กแผ่นรีดร้อนชนิดม้วนที่มีคุณสมบัติทางกลตรงตามข้อกําหนดของเกรดเหล็ก K55. ตัวอย่างเช่น, สําหรับเหล็กแผ่นรีดร้อนชนิดม้วนที่มีอุณหภูมิการรีดสุดท้ายสูงกว่า 860 °C และอุณหภูมิขดของ 570 ° C, ความแข็งแรงของผลผลิตคือ 478 MPa และความต้านทานแรงดึงคือ 697 MPa [5]. สําหรับปลอกเส้นผ่านศูนย์กลางปานกลาง Ф273 มม×10.16 มม., ความเครียดหลังจากการทําท่อเป็นเรื่องเกี่ยวกับ 3.6%. ตามเส้นโค้งความเครียดความเครียด, เมื่อความเครียดของ 3.6% เกิดขึ้น, ความแข็งแรงของผลผลิตหลังจากการทําท่อจะเพิ่มขึ้นเป็นประมาณ 563 MPa, ซึ่งมี มันเกินช่วงที่ต้องการของความแข็งแรงผลผลิตของเกรดเหล็ก K55 [5]. สําหรับเหล็กแผ่นรีดร้อนชนิดนี้, เพื่อให้แน่ใจว่าความแข็งแรงของผลผลิตหลังจากการทําท่อน้อยกว่า 552 MPa, ความเครียดหลังจากการทําท่อจะต้องไม่เกิน 3.0%. หากปลอก HFW ที่มีข้อกําหนดที่แตกต่างกันของเกรดเหล็ก K55 ถูก จํากัด โดย 3.0% ความเครียด, มีเพียง Ф339.72 มม×9.65 มม, Ф406.4 มม×11.13 มม, Ф473.08 มม×11.05 มม, Ф508 มม×12.7 มม, Ф508 มม. ×11.13 มม. และข้อกําหนดอื่น ๆ ของบูช HFW มีความเครียดน้อยกว่า 3.0%, กล่าวคือ, ภายใต้เงื่อนไขที่เหมาะสมในการไม่พิจารณาความผันผวนของประสิทธิภาพของขดลวด, เฉพาะข้อกําหนดห้าข้อข้างต้นของปลอกคุณสมบัติทางกลหลังจากการทําท่อสามารถตอบสนองความต้องการของเกรดเหล็ก K55. สําหรับปลอกของข้อกําหนดอื่น ๆ, การประมวลผลความร้อนจะต้องใช้หลังจากการทําท่อเพื่อผลิตปลอก HFW ที่มีคุณสมบัติเหมาะสม.

การผลิตในสถานที่แสดงให้เห็นว่าเมื่อเทียบกับขดลวด, ความแข็งแรงของผลผลิตของตัวท่อหลังจากการขึ้นรูปเป็นเรื่องเกี่ยวกับ 50-100 MPa สูงกว่าขดลวด, และความต้านทานแรงดึงเป็นเรื่องเกี่ยวกับ 10-30 MPa ต่ํากว่า. ทางนี้, ควรควบคุมความแข็งแรงของผลผลิตขดลวดในอุดมคติ

ประมาณ 400MPa, ในขณะที่ควรควบคุมความต้านทานแรงดึงให้สูงกว่า 680MPa; อัตราส่วนผลผลิตคือ 0.59. ชัดเจน, อัตราส่วนผลผลิตต่ําเช่นนี้ทําได้ยากสําหรับเหล็กกล้าคาร์บอนธรรมดาหรือโลหะผสมต่ํา.

การปฏิบัติได้แสดงให้เห็นว่า: เนื่องจากผลการชุบแข็งที่สําคัญของปลอก HFW เส้นผ่านศูนย์กลางขนาดเล็ก, คุณสมบัติทางกลของแผ่นรีดร้อนหลังจากขดไม่สามารถตอบสนองความต้องการของเกรดเหล็ก K55. อย่างไรก็ตาม, ผลการชุบแข็งของปลอกเส้นผ่านศูนย์กลางขนาดใหญ่มีขนาดเล็กที่มีความหนาของผนังเท่ากัน. บนพื้นฐานของการวิจัยในห้องปฏิบัติการ, สามารถใช้โซลูชันทางเทคนิคสองชุดเพื่อจัดการกับมันตามลําดับ. แผน 1, ข้อมูลจําเพาะข้างต้น Ф339 มม, ทําการทดสอบการปรับแต่งองค์ประกอบทางเคมีของเกรดเหล็กในปัจจุบัน, เพื่อผลิตปลอกเหล็กเกรด K55 ที่ผ่านการรับรองผ่านการอบชุบด้วยความร้อนแบบเชื่อมออนไลน์หลังจากทําท่อ; แผน 2, ข้อมูลจําเพาะด้านล่าง Ф339 มม, หลังจากผ่านท่อทําให้การรักษาความร้อน normalizing ของท่อทั้งหมดเป็นไปตามข้อกําหนดด้านประสิทธิภาพของเกรดเหล็ก K55.

สําหรับแผนการชุดแรก, แนวคิดของการออกแบบองค์ประกอบคือ: การผสมผสานที่ดีที่สุดของสองโซลูชันที่เป็นของแข็งเสริมสร้างองค์ประกอบการผสม, C และ Mn, สามารถลดอัตราส่วนความแข็งแรงของผลผลิตของวัสดุได้อย่างมีประสิทธิภาพ [7], เช่นเกรดเหล็ก 37Mn5 สําหรับการผลิตเกรดเหล็ก K55 ท่อเหล็กไร้รอยต่อ , และอัตราส่วนความแข็งแรงของผลผลิตสามารถเข้าถึง 0.64; ดังนั้น, คาร์บอนจะลดลงบนพื้นฐานของ 37Mn5 เพื่อตอบสนองความต้องการของคาร์บอนต่ําเทียบเท่าและอัตราส่วนความแข็งแรงผลผลิตต่ํา. โดยทั่วไป, เหล็กฆ่าอลูมิเนียมเป็นเหล็กเนื้อละเอียดแบบดั้งเดิม, และ Al ใช้เป็นองค์ประกอบผสม มันไม่เอื้ออํานวยต่อการลดอัตราส่วนความแข็งแรงของผลผลิตของวัสดุ, และเนื้อหา Al ควรจะลดลง. สําหรับแผนการชุดที่สอง, วิธีการทําให้การรักษาความร้อนเป็นปกติกับท่อเชื่อมใช้เพื่อกําจัดผลการชุบแข็งที่เกิดจากการขึ้นรูปแถบ. เนื่องจากการรักษาความร้อนปกติของท่อเชื่อมไม่เพียง แต่สามารถกําจัดอิทธิพลของการชุบแข็งของวัสดุและความผันผวนของคุณสมบัติของขดลวดเองในคุณสมบัติทางกล, แต่ยังทําให้คุณสมบัติทางกลและโครงสร้างจุลภาคของตะเข็บเชื่อมใกล้กับตัวท่อ, และคุณสมบัติทางกลของท่อทั้งหมดมีความเสถียร. เซ็กส์ที่ดี. แนวคิดการออกแบบองค์ประกอบมีดังนี้: บนพื้นฐานของเหล็กคาร์บอนแมงกานีส, V เป็นองค์ประกอบเสริมความแข็งแรงหลัก, สิ่งสกปรกเช่น P และ S ถูกควบคุม, และเหล็กหลอมเหลวจะถูกทําให้บริสุทธิ์โดยการบําบัดด้วย Ca. ปลอกเหล็กเกรด K55 พร้อมประสิทธิภาพที่มั่นคง. คุณสมบัติแรงดึงของทั้งสองรูปแบบหลังจากการทําท่อทั้งหมดเป็นไปตามข้อกําหนดของมาตรฐาน API Spec 5CT (โต๊ะ 2). ผลิตภัณฑ์ปลอกเหล็กเกรด Ф473.08 มม. ×11.05 มม. K55 แสดงในรูป 1.

แนวโน้มการพัฒนาปลอกน้ํามัน ABTER STEEL HFW

ตามวรรณคดี [8], ปิโตรเลียมและก๊าซที่ติดไฟได้ (เช่น ก๊าซธรรมชาติ, ก๊าซจากชั้นหินดินดาน, ถ่านหินแก๊สมีเทนเตียง, ฯลฯ) เป็นพลังงานหลักที่มนุษย์ใช้อยู่ในปัจจุบัน. ในอดีตที่ผ่านมา 30 ปี, การใช้พลังงานฟอสซิลของโลกยังคงเติบโตอย่างต่อเนื่อง, ส่วนใหญ่มาจากปิโตรเลียม, ก๊าซและถ่านหินที่ติดไฟได้. พลังงานประเภทอื่น ๆ, เช่น พลังงานน้ํา, พลังงานนิวเคลียร์, พลังงานชีวมวล, พลังงานลม, และพลังงานแสงอาทิตย์, คิดเป็นสัดส่วนเพียงเล็กน้อยของพลังงานทั้งหมด. แม้ในอัตราการพัฒนาที่มองโลกในแง่ดีที่สุด, มันเป็นไปไม่ได้ที่จะแทนที่พลังงานฟอสซิลและครอบครองตําแหน่งที่โดดเด่นอย่างน้อยก่อน 2050 . ตั้งแต่ประเทศของฉันกลายเป็นผู้นําเข้าน้ํามันสุทธิใน 1993, ปริมาณการใช้น้ํามันดิบในประเทศของฉันเพิ่มขึ้นในอัตราเฉลี่ยต่อปีของ 5.77%, และกลายเป็นผู้บริโภคน้ํามันดิบรายใหญ่อันดับสองของโลก. ตามการคาดการณ์ของสํานักงานพลังงานระหว่างประเทศ (ก.ค.ศ.) และสํานักงานสารสนเทศด้านพลังงานของสหรัฐอเมริกา (อีไอเอ), โดย 2030, ความต้องการน้ํามันและก๊าซของประเทศของฉันโดยทั่วไปจะเกี่ยวกับ 800 ล้านตันน้ํามันดิบและประมาณ 200 ก๊าซธรรมชาติพันล้านลบ.ม.. ของจีน “แผนห้าปีที่สิบสอง” แผนเทียบเท่าน้ํามันและก๊าซ: ประเทศจีนปิโตรเลียมคอร์ปอเรชั่นของ 400 ล้านตัน, ซึ่งการสํารวจในต่างประเทศ 50%, การขุดที่สําคัญในประเทศ Songliao, ออร์ดอส, ซินเจียง, บริเวณอ่าวป๋อไห่และเสฉวน-ฉงชิ่ง; China Petrochemical Corporation แผนเทียบเท่าการผลิตคือ 110 ล้านตัน; ของ China National Offshore Oil Corporation คือ 100 ล้านตัน. ในช่วง “แผนห้าปีที่สิบสอง” ระยะเวลา, ความต้องการเฉลี่ยต่อปีสําหรับท่อบ่อน้ํามันเป็นเรื่องเกี่ยวกับ 3.2 ล้านตัน. ท่อบ่อน้ํามันเป็นวัสดุและอุปกรณ์สําคัญที่จําเป็นสําหรับการสํารวจและพัฒนาน้ํามันและก๊าซ, และคิดเป็นค่าเฉลี่ยของ 20% ถึง 30% ของต้นทุนการก่อสร้างบ่อน้ําทั้งหมด. กระบวนการสํารวจและพัฒนาอุตสาหกรรมน้ํามันและก๊าซเป็นกระบวนการใช้และบริโภคท่อบ่อน้ํามันในปริมาณมาก. ก่อนทศวรรษ 1980, ท่อบ่อน้ํามันทั้งหมดหรือส่วนใหญ่ที่ใช้ในประเทศของฉันพึ่งพาการนําเข้า. จนกระทั่ง 1998, อัตราการแปลของท่อบ่อน้ํามันในประเทศของฉันถึง 85% [9]. ในปัจจุบัน, กําลังการผลิตท่อบ่อน้ํามันของประเทศของฉันมาถึงแล้ว 10 ล้านตัน, และกําลังการผลิตมีความจุมากเกินไปอย่างจริงจัง. ในหมู่พวกเขา, กําลังการผลิตของผู้ประกอบการที่มีการผลิตเหล็ก + การทําท่อ + ความสามารถในการประมวลผลท่อเป็นเรื่องเกี่ยวกับ 5.5 ล้านตัน, เช่น Tianjin Steel Pipe Group Co., จํากัด, เหล็ก ABTER, Hengyang Valin สตีลไปป์ จํากัด, จํากัด, กลุ่ม Pangang เฉิงตูเหล็กวาเนเดียม จํากัด, จํากัด, Wuxi Simlais ปิโตรเลียมพิเศษท่อผลิต Co., จํากัด, ฯลฯ; บริษัท ที่มีการผลิตท่อ + ความสามารถในการประมวลผลท่อมีกําลังการผลิตประมาณ 1.3 ล้านตัน, เช่น Baoji Petroleum Steel Pipe Co., จํากัด; กําลังการผลิตของผู้ประกอบการที่มีความสามารถในการแปรรูปท่อเป็นเรื่องเกี่ยวกับ 3.2 ล้านตัน, เช่นผู้ประกอบการแปรรูปบ่อน้ํามันต่างๆ.

ภายใต้พื้นหลังของความสามารถมากเกินไปอย่างรุนแรงของท่อบ่อน้ํามันในประเทศของฉัน, การพัฒนาปลอกน้ํามัน ABTER STEEL HFW ควรเน้นถึงข้อดีของการผลิตเหล็ก + การทําท่อ + การประมวลผลท่อและระบบคุณภาพที่สม่ําเสมอ, การพัฒนาที่แตกต่าง, และดําเนินงานในด้านต่อไปนี้:

(1) ขยายข้อกําหนดและผลผลิตของปลอกน้ํามันเกรดเหล็ก H40 เพื่อตอบสนองความต้องการปลอกน้ํามันราคาประหยัดในแรงดันต่ํา, พื้นที่น้ํามันและก๊าซที่ซึมผ่านได้ต่ํา.

(2) ขยายข้อกําหนดและเอาต์พุตของ M65, L80-1, N80-Q และ P110 ท่อท่อน้ํามันเกรดเหล็กเพื่อตอบสนองความต้องการของบ่อน้ํามันเพื่อลดต้นทุนและเพิ่มประสิทธิภาพ.

(3) วิจัยและพัฒนาปลอกน้ํามันเกรดเหล็ก K55 ที่มีผนังหนาเส้นผ่านศูนย์กลางขนาดใหญ่เพื่อตอบสนองความต้องการของตลาดต่างประเทศที่เฉพาะเจาะจง.

(4) วิจัยและพัฒนาปลอกน้ํามันป้องกันการอัดขึ้นรูปสูง, เช่น 80-TT, เพื่อตอบสนองความต้องการปลอกป้องกันการอัดขึ้นรูปสูงที่ประหยัดในบ่อน้ํามัน.

(5) วิจัยและพัฒนาปลอกปิโตรเลียมที่ทนต่อการกัดกร่อน, เช่น 80S, 90S และ 95S, เพื่อตอบสนองความต้องการปลอกที่ทนต่อการกัดกร่อนที่ประหยัดในบ่อน้ํามัน.