Hastelloy C276 Alaşım Dirsek Oluşturma Süreci Araştırması

Nisan 22, 2025

Kesintisiz çelik boru kaynak teknolojisindeki anahtar elemanların analizi

Nisan 29, 2025Inconel 601® (UNS N06601, W.Nr. 2.4851) Alaşımlı Çelik Boru: Kapsamlı Genel Bakış

1. Inconel 601®'in açıklaması

Inconel 601®, yüksek sıcaklıkta oksidasyona karşı olağanüstü direnç gerektiren uygulamalar için tasarlanmış yüksek performanslı bir nikel-krom-demir süper alaşımdır, korozyon, ve mekanik stres. Special Metals Corporation tarafından geliştirildi, Inconel 601® (UNS N06601, W.Nr. 2.4851) Yüz merkezli bir kübik olan genel amaçlı bir mühendislik malzemesidir (FCC) kristal yapı, Yüksek metalurjik stabilite sunmak. Göze çarpan özelliği, şiddetli termal döngü altında spalling'e direnen sıkıca yapışmış bir oksit ölçeği oluşturma yeteneğidir., 2200 ° F'ye kadar olan aşırı ortamlar için ideal (1200° C).

Alaşım alüminyum ile geliştirilmiştir, bu da oksidasyon direncini geliştirir, özellikle döngüsel yüksek sıcaklık koşullarında. Inconel 601® ayrıca sulu korozyona karşı iyi bir direnç gösterir, yüksek mekanik mukavemeti, ve mükemmel üretilebilirlik, kolayca oluşturulmasına izin vermek, işlenmiş, ve kaynaklı. Termal işleme gibi endüstrilerde yaygın olarak kullanılır, kimyasal işleme, havacılık, enerji üretimi, ve kirlilik kontrolü, zorlu koşullarda dayanıklılığın kritik olduğu yerlerde.

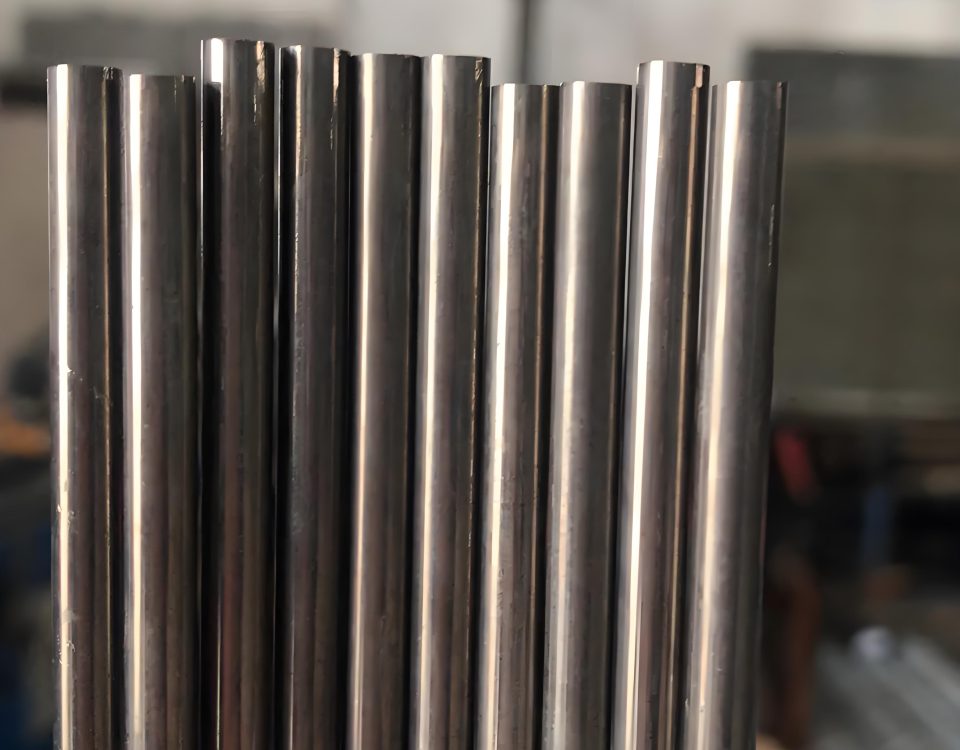

Inconel 601® çeşitli şekillerde mevcuttur, borular dahil, tüpler, bağlantı parçaları, çarşaflar, plakalar, Barlar, ve Dikkatler. Bu yanıt odaklanıyor Borular, tüpler, ve bağlantı parçaları, Mülkleri hakkında ayrıntılı bilgiler sağlamak, özellikler, ve uygulamalar.

2. Kimyasal bileşimi

Inconel 601®'in kimyasal bileşimi, yüksek sıcaklık ve korozyona dayanıklı özelliklerini elde etmek için dikkatlice dengelenmiştir.. Alaşım öncelikle nikelden oluşur, krom, ve demir, belirli özellikleri artırmak için alüminyum ve diğer elemanlar eklendi. Aşağıda tipik kimyasal bileşim verilmiştir, Ağırlık yüzdeleri olarak ifade edildi, endüstri standartlarına göre.

Tablo 1: Inconel 601®'in kimyasal bileşimi (UNS N06601, W.Nr. 2.4851)

| eleman | Ağırlık % (Tipik) | Spesifikasyon Aralığı (ASTM B167/B168) |

|---|---|---|

| Nikel (Ni) | 58.0–63.0 | 58.0–63.0 |

| Krom (CR) | 21.0–25.0 | 21.0–25.0 |

| Ütü (Fe) | Denge (~ 14.0) | Denge |

| Alüminyum (Al) | 1.0–1.7 | 1.0–1.7 |

| Karbon (C) | ≤0.10 | ≤0.10 |

| Manganez (MN) | ≤1.0 | ≤1.0 |

| Silikon (Si) | ≤0,50 | ≤0,50 |

| Kükürt (S) | ≤0.015 | ≤0.015 |

| Bakır (Cu) | ≤1.0 | ≤1.0 |

| Titanyum (Ti) | ≤0,50 | ≤0,50 (Tüm kaynaklarda belirtilmedi) |

Notlar:

- Nikel (Ni): Korozyon direnci ve yüksek sıcaklık mukavemeti için taban sağlar.

- Krom (CR): Koruyucu bir oksit tabakası oluşturarak oksidasyon ve korozyon direncini arttırır.

- Alüminyum (Al): Oksidasyon direncini iyileştirir, Özellikle döngüsel koşullarda, oksit ölçeğini stabilize ederek.

- Ütü (Fe): Uygun maliyetli bir dolgu görevi görür, Yapısal bütünlüğün korunması.

- Düşük karbon (C): Karbür yağış riskini azaltır, Büyükler arası korozyona karşı direncin iyileştirilmesi.

- İz öğeleri (MN, Si, S, Cu): Mekanik özellikler ve korozyon direnci üzerindeki zararlı etkileri en aza indirmek için kontrol edilir.

Kompozisyon gibi standartlar halinde belirtilmiştir. ASTM b167 (dikişsiz boru ve tüp) ve ASTM B168 (tabak, çarşaf, ve şerit), Üreticiler arasında tutarlılığı sağlamak. Karbon ve tane boyutunun sıkı kontrolü de stres korozyon çatlamasına karşı mükemmel dirence katkıda bulunur.

3. Inconel 601® boruları için ASTM özellikleri, Tüpler, ve bağlantı parçaları

Inconel 601® Borular, tüpler, ve bağlantı parçaları katı ASTM ve ASME standartlarını karşılamak için üretilmiştir, Zorlu uygulamalarda kalite ve performansın sağlanması. Aşağıda, bu ürünler için ilgili özelliklerin bir özeti.

Tablo 2: Inconel 601® boruları için ASTM özellikleri, Tüpler, ve bağlantı parçaları

| Ürün formu | ASTM spesifikasyonu | ASME Spesifikasyonu | Açıklama |

|---|---|---|---|

| Dikişsiz boru & Tüp | ASTM b167 | ASME SB167 | Korozyon ve ısı direnci için soğuk işlenmiş ve sıcak bitmiş kesintisiz boruları/tüpleri kapsar. |

| Kaynaklı boru | ASTM B517 | ASME SB517 | Genel korozyon ve ısıya dayanıklı uygulamalar için kaynaklı boruları belirtir. |

| Dikişsiz tüp | ASTM B163 | ASME SB163 | Kondenser ve ısı-değiştirici tüpler için, korozyon direncini vurgulamak. |

| Kaynaklı Boru | ASTM B516 | ASME SB516 | Yüksek sıcaklık ve aşındırıcı ortamlar için kaynaklı tüpler. |

| Boru ekleme parçaları | ASTM B366 | ASME SB366 | Fabrika yapımı ferforje nikel alaşım armatürlerini kapsar (Örneğin., dirsekler, tee). |

| Flanşlar/Dikkatler | ASTM B564 | ASME SB564 | Dövme flanşları için, bağlantı parçaları, ve diğer basınç tasarrufu sağlayan bileşenler. |

| Genel boru/tüp | ASTM B775 | ASME SB775 | Kesintisiz ve kaynaklı nikel alaşımlı borular/tüpler için genel gereksinimler. |

| Kesintisiz boru/tüp | ASTM B829 | ASME SB829 | Kesintisiz borular ve tüpler için ek gereksinimler. |

Kilit noktalar:

- ASTM b167 kesintisiz Inconel 601® boruları ve tüpler için birincil spesifikasyon, Genel korozyon ve ısıya dayanıklı uygulamalar için UNS N06601 gibi alaşımların kaplanması.

- ASTM B517 Kaynaklı boruları adresler, uygun şekilde işlenmezse bölünmeye duyarlı kaynaklara sahip olabilir, Dikkatli kalite kontrolü gerektiren.

- ASTM B163 Isı eşanjörleri ve kondansatörler için tüplere odaklanır, Inconel 601®’in ıslak korozyona karşı direnci kritik.

- ASTM B366 ve ASTM B564 Boru sistemlerinde montaj ve flanşların basınç ve sıcaklık gereksinimlerini karşıladığından emin olun.

- Bu standartlara uyum izlenebilirlik sağlar, kalite güvencesi, ve endüstriyel uygulamalarla uyumluluk.

4. Mekanik Özellikler

Inconel 601® mükemmel mekanik özellikler sergiliyor, özellikle yüksek sıcaklıklarda, Yüksek stresli ortamlar için uygun hale getirmek. Yüksek gerilme mukavemeti, iyi süneklik, ve sürünme rüptürüne direnç temel özelliklerdir. Aşağıda oda sıcaklığında tipik mekanik özellikler ve yüksek sıcaklıklar.

Tablo 3: Inconel 601®'in mekanik özellikleri (Tavlanmış durum)

| özellik | Oda sıcaklığı (20° C) | 1000° F (538° C) | 2000° F (1093° C) |

|---|---|---|---|

| Çekme dayanımı (Psi) | 80,000–100.000 | ~ 70.000 | ~ 20.000 |

| Çekme dayanımı (MPa) | 550–690 | ~ 480 | ~ 140 |

| Verim gücü (0.2% dengelemek, Psi) | 30,000–45.000 | ~ 25.000 | ~ 10.000 |

| Verim gücü (MPa) | 205–310 | ~ 170 | ~ 70 |

| Kopma uzaması (%) | 30–45 | ~ 40 | ~ 60 |

| Sertlik (Brinell) | 120–170 | – | – |

| Elastisite modülü (not ortalaması) | 206 | ~ 190 | ~ 150 |

| Sürünme Rüptür Gücü (Psi, 1000h) | – | ~ 10.000 (1400 ° F'de) | ~ 1.000 (2000 ° F'de) |

Notlar:

- Çekme dayanımı: Inconel 601®, 2000 ° F'ye kadar önemli bir mukavemeti korur, daha yüksek sıcaklıklarda azalmasına rağmen.

- Verim gücü: Alaşım, yüksek sıcaklık uygulamalarında yapısal bütünlük için yeterli verim mukavemetini korur.

- Kopma uzaması: Yüksek süneklik, kırılgan kırılmaya karşı iyi biçimlendirme ve direnç sağlar.

- Sürünme Rüptür Gücü: 500 ° C'nin üzerindeki mükemmel sürünme direnci, uzun süreli yüksek sıcaklık maruziyeti için uygun hale getirir.

- Sertlik: Orta sertlik işlenebilirliği destekler, İş sertleştirilmesi nedeniyle ağır takımlar gerekli olsa da.

Tablo 4: Kesintisiz vs tipik mekanik özellikleri. Kaynaklı Inconel 601® Borular

| özellik | Dikişsiz boru (ASTM b167) | Kaynaklı boru (ASTM B517) |

|---|---|---|

| Çekme dayanımı (Psi) | 80,000–90.000 | 75,000–85.000 |

| Verim gücü (Psi) | 30,000–40.000 | 28,000–38.000 |

| Kopma uzaması (%) | 35–45 | 30–40 |

| Kaynak kusurları | Hiçbiri | Olası Kaynak Bölünmesi |

Notlar:

- Kesintisiz borular genellikle daha yüksek mukavemet ve basınç direnci sunar (ilâ 20% kaynaklı borulardan daha fazlası) Kaynakların olmaması nedeniyle.

- Kaynaklı borular daha ekonomiktir, ancak kaynakla ilgili kusurları önlemek için sıkı kalite kontrolü gerektirir.

5. Diğer alaşımlarla karşılaştırma verileri

Inconel 601®’in performansını anlamak için, Diğer nikel bazlı alaşımlarla karşılaştırmak yararlıdır, gibi İnkonel 600, İnkonel 625, ve Hastelloy C-276, benzer uygulamalarda yaygın olarak kullanılan. Karşılaştırma kimyasal bileşime odaklanır, Mekanik Özellikler, korozyon direnci, ve uygulama uygunluğu.

Tablo 5: Kimyasal bileşim karşılaştırması

| eleman | Inconel 601® | İnkonel 600 | İnkonel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Nikel (Ni) | 58.0–63.0 | 72.0 dk | 58.0 dk | Denge (~ 57) |

| Krom (CR) | 21.0–25.0 | 14.0–17.0 | 20.0–23.0 | 14.5–16.5 |

| Ütü (Fe) | Denge | 6.0–10.0 | ≤5.0 | 4.0–7.0 |

| Alüminyum (Al) | 1.0–1.7 | – | ≤0.4 | – |

| Molibden (sen) | – | – | 8.0–10.0 | 15.0–17.0 |

| Karbon (C) | ≤0.10 | ≤0.15 | ≤0.10 | ≤0,01 |

| Diğer | Cu ≤1.0 | Cu ≤0.5 | NB 3.15-4.15 | W 3.0-4.5 |

Gözlemler:

- Inconel 601® vs. İnkonel 600: Inconel 601® daha yüksek krom ve alüminyum içeriğe sahiptir, Yüksek sıcaklıklarda oksidasyon direncinin arttırılması. İnkonel 600 düşük sıcaklık korozyon direnci için daha uygundur.

- Inconel 601® vs. İnkonel 625: İnkonel 625 molibden ve niyobyum içerir, Sulu ortamlarda çukurlaşma ve çatlak korozyonuna karşı üstün direnç sağlamak, Ancak Inconel 601® yüksek sıcaklık oksidasyonunda mükemmelleşir.

- Inconel 601® vs. Hastelloy C-276: Hastelloy C-276’nın yüksek molibden ve düşük karbon içeriği, şiddetli korozif ortamlar için idealdir (Örneğin., Asitlerin Azaltılması), ancak yüksek sıcaklık oksidasyonunda Inconel 601®'e kıyasla daha az etkilidir.

Tablo 6: Mekanik Özellikler Karşılaştırması (Oda sıcaklığı, Tavlanmış)

| özellik | Inconel 601® | İnkonel 600 | İnkonel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Çekme dayanımı (Psi) | 80,000–100.000 | 80,000–95.000 | 120,000–140.000 | 100,000–120.000 |

| Verim gücü (Psi) | 30,000–45.000 | 30,000–40.000 | 60,000–75.000 | 40,000–60.000 |

| Kopma uzaması (%) | 30–45 | 35–55 | 30–50 | 40–60 |

| Sertlik (Brinell) | 120–170 | 120–150 | 145–220 | 150–200 |

Gözlemler:

- Inconel 601® Konsel için karşılaştırılabilir gerilme ve akma kuvvetleri var 600 Ama Inconel'den daha düşük 625, daha yüksek güç için tasarlanmış.

- Hastelloy C-276 dengeli güç ve süneklik sunar, Yüksek sıcaklık mukavemeti yerine korozyon direnci için optimize edilmiş.

- Kopma uzaması: Inconel 601® iyi sünekliği korur, Inconel'e benzer 600 ve 625, ancak Hastelloy C-276'dan biraz daha az.

Tablo 7: Korozyon ve sıcaklık direnci karşılaştırması

| özellik | Inconel 601® | İnkonel 600 | İnkonel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Maksimum hizmet sıcaklığı (° F) | 2200 | 2000 | 1800 | 1900 |

| Oksidasyon Direnci | Harika | İyi | Ilıman | Ilıman |

| Sulu korozyon | İyi | Harika | Harika | Üstün |

| Çukur/çatlak korozyonu | Ilıman | Ilıman | Harika | Üstün |

| Stres-korozyon çatlaması | Çok güzel | İyi | Harika | Harika |

Gözlemler:

- Inconel 601® alüminyumla güçlenmiş oksit ölçeği nedeniyle yüksek sıcaklık oksidasyon direncinde eşsizdir, termal işleme için ideal hale getirmek.

- İnkonel 600 Sulu korozyon ve klorür gerilim korozyon çatlamasında mükemmeldir, ancak aşırı sıcaklıklarda daha az etkilidir.

- İnkonel 625 ve Hastelloy C-276 şiddetli korozif ortamlarda üstündür, özellikle asitlerin azaltılmasında ve çukurluk koşulları, ancak Inconel 601®’in yüksek sıcaklık oksidasyon direncinden yoksun.

6. Uygulama Ayrıntıları

Inconel 601® Borular, tüpler, ve bağlantı parçaları, yüksek sıcaklık mukavemetinin benzersiz kombinasyonu nedeniyle çok çeşitli endüstrilerde kullanılır., oksidasyon direnci, ve korozyon direnci. Aşağıda uygulamalarının ayrıntılı bir keşfi, belirli örnekler ve hususlar tarafından desteklenir.

6.1 Termal işleme

Inconel 601®, 2200 ° F'ye kadar sıcaklıklara dayanma yeteneği nedeniyle termal işleme ekipmanı için standart bir malzemedir. (1200° C) ve döngüsel koşullar altında oksidasyona direnmek. Uygulamalar içerir:

- Endüstriyel fırınlar: radyan tüpler, muffl, geri dönüş, ve Flame Shields, Inconel 601®’in yüksek sıcaklık oksitleyici atmosferlerde dayanıklılığından yararlanıyor.

- Isıl İşlem Ekipmanları: Sepetler, tepsiler, ve tavlama için fikstürler, karbürleme, ve nitriding süreçleri, alaşımın termal döngü ve karbürizasyona karşı direncine dayanır.

- Seramik karo üretimi: Inconel 601® Tüpleri Roller Hearth Fırınlarında Kullanılır, Yüksek sıcaklık ateşleme döngülerine ve aşındırıcı sırlara/sıva.

Örnek: Inconel 601® Sessiz Tüpler Tavlama Fırınlarında Kullanılır, tekrarlanan ısıtma ve soğutma döngülerine rağmen yapısal bütünlüğü korurlar.

6.2 Kimyasal İşleme

Alaşımın sulu korozyona ve yüksek sıcaklıkta korozif ortamlara karşı direnci, kimyasal işleme uygulamaları için uygun hale getirir:

- İşleme tesisleri: Inconel 601® borular ve tüpler, sülfürik kullanan bitkilerde kullanılır, fosforik, ve asetik asitler, korozyon direncinin kritik olduğu yer.

- Gaz ovma sistemleri: Temizleyiciler, emici, ve kanal sistemleri, aşındırıcı gazlara ve yüksek sıcaklıklara karşı direnci için Inconel 601®'i kullanır..

Örnek: Inconel 601® kaynaklı borular sülfürik asit işleme tesislerinde kullanılır, Korozyon dirençlerinin uzun hizmet ömrü sağladığı yer.

6.3 Havacılık

Inconel 601®’in yüksek mukavemeti ve oksidasyon direnci, yüksek sıcaklıklara maruz kalan havacılık ve uzay bileşenleri için aday yapar:

- Gaz türbini bileşenleri: Egzoz sistemleri, yakıcı astarlar, ve termal stabilitesi için termokupl kılıfları Inconel 601® kullanır.

- Uçak bileşenleri: Alaşım, jet motoru egzoz sıcaklıklarına direnç gerektiren parçalarda kullanılır.

Örnek: Inconel 601® Sessiz Tüpler Havacılık ve Uzay Uygulamalarında Oksijen Enjeksiyon Tüpleri olarak kullanılır, 1250 ° C'de oksidasyona direnme.

6.4 Enerji üretimi

Inconel 601®, enerji üretim sistemlerinde kritik öneme sahiptir, özellikle yüksek sıcaklık ve aşındırıcı ortamlarda:

- Buhar Jeneratörleri: Nükleer ve termal enerji santrallerindeki tüpler, Inconel 601®’in yüksek sıcaklıklı buhar korozyonuna karşı direncinden yararlanır.

- Kirlilik kontrolü: Alaşım baca gazı desülfürizasyon sistemlerinde kullanılır, Asidik ve yüksek sıcaklık koşullarına direnir.

Örnek: Nükleer santrallerde Inconel 601® ısı eşanjörü tüpleri kullanılır, Buhar jeneratör sistemlerinde verimliliğin ve uzun ömürlülüğün sağlanması.

6.5 Diğer uygulamalar

- Petrokimya ekipmanı: Inconel 601® boruları ve bağlantı parçaları, aşındırıcı hidrokarbonları kullanan reaktörlerde ve boru sistemlerinde kullanılır.

- Cam üretimi: Alaşımın yüksek sıcaklık performansından oksijen enjeksiyon tüpleri ve termowell kılıfı.

- Otomotiv: Inconel 601®, yüksek performanslı araçlar için egzoz sistemi bileşenlerinde kullanılır, Termal ve aşındırıcı streslere direnme.

Hususlar:

- Maliyet: Inconel 601® paslanmaz çeliklerden daha pahalıdır, Bu nedenle, benzersiz mülklerinin maliyeti haklı çıkardığı uygulamalar için seçilir.

- Sınırlamalar: Alaşımın güçlü bir şekilde azaltılması önerilmez, kükürt taşıyan ortamlar, Hastelloy C-276 gibi alaşımların daha iyi performans gösterdiği yer.

7. İmalat ve işleme

Inconel 601® Borular, tüpler, ve bağlantı parçaları standart teknikler kullanılarak üretilir, Alaşımın özellikleri nedeniyle bazı düşünceler gerekli olsa da:

- Şekillendirme: Alaşım kolayca soğuk oluşur, Östenitik paslanmaz çeliklere benzer, Ancak iş sertleştirme, ara tavlama gerektirebilir.

- Kaynak: Inconel 601® Smaw kullanılarak kaynaklanabilir, GMAW, GTAW, ve süreçler gördü. Dolgu Metalleri Gibi AWS A5.14 Ernicrfe-11 tavsiye edilir. Kaynaklar bölmeye eğilimli olabilir, Yani uygun prosedürler (Örneğin., Temiz Kaynak Havuzları, argon koruması) eleştirel.

- İşleme: Inconel 601® bir “C” sınıfı alaşımıdır, ağır makineler gerektiren, Keskin Araçlar, yavaş hızlar, ve iş sertleştirilmiş katmanları kaldırmak için derin kesimler.

- Isı tedavisi: 1100-1180 ° C'de Çözüm Tavelası, ardından hızlı soğutma, Büyükbranalar arası korozyona duyarlılaşmayı önler.

Örnek: Sakinsiz Inconel 601® Borular, ısı eşanjörü uygulamaları için istenen mukavemeti ve korozyon direncini elde etmek için soğuk işlenmiş ve tavlanmıştır.

8. Kalite güvencesi ve test

Inconel 601® Boru üreticileri, tüpler, ve bağlantı parçaları ASTM/ASME standartlarına ve müşteri gereksinimlerine uyum sağlamak için titiz testler yapar. Ortak testler:

- Mekanik Testler: gerilme, Yol ver, ve güç ve sünekliği doğrulamak için uzama testleri.

- Korozyon Testi: Çukur direnci, büyük korozyon (IGC), ve stres korozyonu çatlama testleri.

- Tahribatsız test (NDT): Ultrasonik, radyografik, ve kusurları tespit etmek için girdap akım testi.

- Boyutlu muayene: Boruların/tüplerin belirtilen duvar kalınlığını karşılamasını sağlar, çap, ve uzunluk.

- Kimyasal analiz: ASTM belirtilen aralıklar içindeki kompozisyonu doğrular.

- Sertifikalar: Malzeme Test Sertifikaları (MTC) için 10204 3.1/3.2, hammadde sertifikaları, ve üçüncü taraf muayene raporları sunulmaktadır.

Örnek: Inconel 601® Kesintisiz Borular, basınç direncini doğrulamak için hidrostatik testlere uğrar, Kimyasal işleme uygulamaları için kritik.

9. Eleştirel analiz ve düşünceler

Inconel 601® çok yönlü ve yüksek performanslı bir alaşımdır, Eleştirel bir inceleme, hem güçlü hem de sınırlamaları ortaya koymaktadır:

Güçlü yönler:

- 2200 ° F'ye kadar benzersiz oksidasyon direnci, termal işleme ve havacılık için ideal.

- İyi sulu korozyon direnci, Kimyasal işleme için uygun.

- Yüksek mekanik mukavemet ve süneklik, Yapısal uygulamaları destekleyen.

- Mükemmel Üretilebilirlik, borular ve bağlantı parçaları gibi karmaşık şekillere izin vermek.

Sınırlamalar:

- Güçlü bir şekilde azaltmak için uygun değil, kükürt taşıyan ortamlar, Hastelloy alaşımlarının mükemmel olduğu yer.

- Paslanmaz çeliklere kıyasla daha yüksek maliyet, Kullanım için gerekçe gerektiren.

- Kaynaklı boruların güvenlik açıkları olabilir (Örneğin., Kaynak bölünmesi) Düzgün işlenmezse.

Alternatiflerle karşılaştırma: Inconel 601® genellikle Inconel üzerinden seçilir 600 Yüksek sıcaklık oksidasyonu için ancak Inconel'in bulunduğu daha düşük sıcaklık uygulamaları için aşırı derecede olabilir 600 veya paslanmaz çelikler yeterli. Şiddetli sulu korozyon için, İnkonel 625 veya Hastelloy C-276 tercih edilebilir.

Tavsiye: Yüksek sıcaklık oksidasyon direncini ve orta korozyon direncini önceliklendiren uygulamalar için Inconel 601®'i seçin, Performansı en üst düzeye çıkarmak için uygun imalat ve kalite kontrolünü sağlamak.

10. Sonuç

Inconel 601® (UNS N06601, W.Nr. 2.4851) aşırı ortamlar için tasarlanmış önde gelen bir nikel-krom-demir alaşımıdır, Yüksek sıcaklık oksidasyonuna karşı olağanüstü bir direnç sunmak, iyi bir korozyon direnci, ve sağlam mekanik özellikler. Kimyasal bileşimi, Alüminyum ile zenginleştirilmiş, koruyucu bir oksit ölçeği sağlar, mekanik özellikleri termal işlemede zorlu uygulamaları desteklerken, kimyasal işleme, havacılık, enerji üretimi, ve daha fazla. B167 gibi ASTM spesifikasyonları, B517, ve B366 Borular için kaliteyi sağlayın, tüpler, ve bağlantı parçaları, Üstün mukavemet ve maliyet avantajları sunan kaynaklı seçenekler sağlayan kesintisiz seçeneklerle.

Karşılaştırmalı analiz, yüksek sıcaklık oksidasyonunda Inconel 601®’in nişini vurgular, onu inconel'den ayırt etmek 600, 625, ve Hastelloy C-276. Uygulamaları kritik endüstrileri kapsamaktadır, titiz test ve kalite güvencesi ile desteklenir. Ortamların azaltılmasındaki maliyeti ve sınırlamaları dikkatli bir şekilde değerlendirilmeyi gerektirir, Inconel 601®, zorlu koşullarda güvenilir performans için en iyi seçim olmaya devam ediyor.