Çinko Kaplı Kare Yapısal İçi Boş Bölüm (SHS)

Aralık 2, 2025

Bimetalik Alaşımlı Astarlı Kompozit Çelik Boru: İç ve Dış Boru Malzeme Analizi

Aralık 9, 2025İhtiyaç ve Ekonominin Birleşmesi: Abtersteel'in Bimetalik Korozyona Dirençli Alaşımlı Astarlı Kompozit Çelik Borusu

Enerji için boru sistemlerinin tasarımındaki temel zorluk, kimyasal, ve metalurji sektörleri içsel bir çelişki içindedir: Eş zamanlı olarak yüksek yapısal bütünlüğe ve basınç tutma özelliklerine sahip olan malzemelere olan ihtiyaç; genellikle sağlam malzemelerle karşılanır., uygun maliyetli karbon çeliği — aynı zamanda son derece agresif kimyasal maddelere karşı mutlak direnç sunar, yüksek sıcaklıklar, ve karmaşık aşındırıcı ortamlar; pahalı ürünler için ayrılmış bir alan, paslanmaz çelikler ve nikel bazlı süper alaşımlar gibi yüksek alaşımlı malzemeler. Geleneksel çözümler zor bir seçimi zorladı: ya pahalı kullanırsın sağlam korozyon-dayanıklı borular, büyük sermaye harcamalarını ve malzemenin çoğunlukla düşük mekanik mukavemetini kabul etmek, veya metalik olmayan astarlara güvenin, Mekanik hasara karşı oldukça hassas olan, termal döngü arızası, ve aşındırıcı aşınma. Abtersteel'in başarılı gelişimi ve ticarileştirilmesi Bimetalik Korozyona Dirençli Alaşımlı Astarlı Kompozit Çelik Boru teknolojik bir paradigma değişimini temsil ediyor, Bu çelişkiyi, dış karbon çeliği kabuğun yapısal mukavemetini üstün özelliklerle kusursuz bir şekilde birleştiren gelişmiş metalurjik birleştirme yoluyla çözüyoruz., İster ultra düşük karbonlu paslanmaz çelik ister gelişmiş bir iç astarın özel kimyasal direnci SHS nikel bazlı alaşım. Bu entegre yaklaşım, maliyetin çok altında doğrulanmış performans sunar, Büyük ölçekli endüstriyel kurulum için daha önce engelleyici derecede pahalı olan malzeme çözümlerini ekonomik olarak uygun hale getirmek, kadar dramatik maliyet tasarrufu elde etmek üçte iki paslanmaz çelik sistemler için ve şaşırtıcı bir altıda bir katı muadilleriyle karşılaştırıldığında nikel bazlı alaşım sistemleri için.

1. Ekonomik Zorunluluk ve Metalurjik Çözüm: Bütünleşik Tasarım Felsefesi

Abtersteel'in kompozit borularının altında yatan temel yenilik, gerçek metalurjik bağ astar ile dış çelik boru arasında. Bu sadece mekanik bir uyum veya kimyasal bir yapışkan katman değildir.; bu kalıcı bir şey, Astarın ve borunun tek bir parça gibi hareket etmesini sağlayan dağınık bağlantı, yapısal olarak birleştirilmiş bileşen. Bu ayrım kritiktir çünkü astarın çökme riskini ortadan kaldırır, bükülme, veya hızlı sıcaklık ve basınç dalgalanmaları sırasında termal ayırma - metalurjik olarak bağlanmamış sistemlerde yaygın arıza modları. Kompozit yapı temel olarak her iki malzemenin en iyi özelliklerinden yararlanır: dış katman (genellikle yüksek mukavemetli, düşük maliyetli $\text{A}106$ veya $\text{A}335$ karbon çelik) Basıncın ve harici mekanik yüklerin büyük çoğunluğunu karşılar, ince iç astar ise (pahalı, özel alaşım) eksiksiz sağlar, aşındırıcı proses sıvısına karşı geçirimsiz bariyer.

Stratejik deha ekonomik sonuçta yatıyor: çünkü basınç bütünlüğü kalın, düşük maliyetli dış çelik, dahili korozyon bariyeri, aynı basıncı kaldırabilecek şekilde tasarlanmış katı alaşımlı borudan önemli ölçüde daha ince yapılabilir. Bu optimize edilmiş malzeme dağıtımı, büyük maliyet avantajının kaynağıdır. Abtersteel, endüstriyel korozyon zorluklarının tüm yelpazesini kapsayacak şekilde geliştirme çabalarını iki farklı astar teknolojisine odakladı, tek bir alaşımın tüm ortamlar için ideal olmadığının bilincinde olarak. İlk çözüm genel hedefleri hedefliyor, henüz agresif, Sağlam paslanmaz çelik direnci gerektiren kimyasal prosesler, ikincisi en aşırı olanı hedef alırken, Yalnızca nikel bazlı süper alaşımların hayatta kalabileceği yüksek sıcaklıktaki kimyasal ortamlar.

2. Paslanmaz Çelik Kaplamalı Borular: Tanelerarası Korozyon Savunması (Ultra Düşük Karbon Odaklama)

Proses ortamının asit içerebileceği petrokimya ve kimya endüstrilerindeki aşındırıcı uygulamaların çoğu için, kostik çözümler, veya orta sıcaklıklardaki klorürler - paslanmaz çelik (SS) gerekli direnci sunuyor. ancak, standart östenitik paslanmaz çelikler, özellikle kaynaklı boru sistemlerinde kullanılanlar, temel bir Aşil'e sahip olmak’ topuk: büyük korozyon (IGC).

IGC yerelleştirilmiş bir, standart SS olduğunda tetiklenen yıkıcı arıza mekanizması (gibi $304$ veya $316$) arasındaki sıcaklıklara maruz kalır. $450^{\circ}\text{C}$ ve $850^{\circ}\text{C}$- kalın dış karbon çeliği kabuk için gerekli olan kaynak veya sonraki gerilim giderici ısıl işlemler sırasında yaygın olarak karşılaşılan bir aralık. Bu hassas sıcaklık bölgesinde, Paslanmaz çelik matris içindeki karbon atomları tanecik sınırlarına doğru göç eder ve çökelir. Krom Karbürler ($\text{Cr}_{23}\text{C}_{6}$). Bu yağış yerel olarak krom tüketir, sonuçta bir kromu tükenmiş bölge tane sınırlarının hemen bitişiğinde. Paslanmaz çeliğin pasifliğinden sorumlu olan element krom olduğundan (koruyucu oksit tabakası), tane sınırları aşındırıcı saldırılara karşı savunmasız yollar haline gelir, hızlı yol açan, korozyonun derinlemesine nüfuz etmesi ve nihai yapısal arıza, hafif agresif ortamlarda bile.

Abtersteel'in teknolojik azaltımı kaynağa odaklanıyor: kullanımı Ultra Düşük Karbon (L sınıfı) Paslanmaz çelik (gibi $\text{TP}304\text{L}$ veya $\text{TP}316\text{L}$) astar için. Aşağıdaki karbon içeriğini sıkı bir şekilde kontrol ederek $0.03\%$ (çoğu zaman daha da düşük değerleri hedefliyoruz), malzeme, duyarlılaşma sürecini etkili bir şekilde yok eder. Matriste zararlı krom karbürleri oluşturmaya yetecek kadar karbon yok, Temel krom konsantrasyonunun tane sınırlarında aynı kalmasının sağlanması. Bu kritik kimyasal kısıtlama, iç astarın tam performansını korumasını sağlar., Taneler arası korozyona karşı içsel direnç sonrasında metalurjik birleştirme işlemiyle ilişkili kaçınılmaz termal döngü ve boru imalatı ve montajı sırasında dış karbon çeliği kabuğunun gerekli kaynaklanması. Astar malzemesindeki kimyasal saflığa verilen önem, bitmiş kompozit borunun beklenen korozyon direncini korumasını garanti eder, tüm sistemin yapısal bütünlüğünü doğrulamak ve yaklaşık olarak doğrulanmış bir maliyet-performans oranı sunmak $1/3$ katı paslanmaz çelik boruların maliyeti.

3. Nikel Esaslı Alaşımlı Borular: Zorlu Ortamları Fethetmek (SHS Teknolojisi ve Termal Stres)

Yüksek konsantrasyonlu indirgeyici asitler gibi en karmaşık paslanmaz çeliklerin bile kimyasal veya termal direnç özelliklerini aşan ortamlar için (Örneğin., hidroklorik veya sülfürik asit), Yüksek sıcaklıklarda yüksek konsantrasyonda klorür içeren ortamlar, veya kükürt ve nitrojen bileşikleri içeren aşırı sıcak baca gazı; çözüm, Nikel Esaslı Süper Alaşımlar. Bu alaşımlar, Nikel bakımından zengin, krom, ve molibden (Örneğin., en $\text{CrMoFe}$ aile), çukurlaşmaya karşı benzersiz bir dirence sahiptir, çatlak korozyonu, stres korozyonu çatlaması (SCC), ve, eleştirel olarak, üstün yüksek sıcaklık stabilitesi.

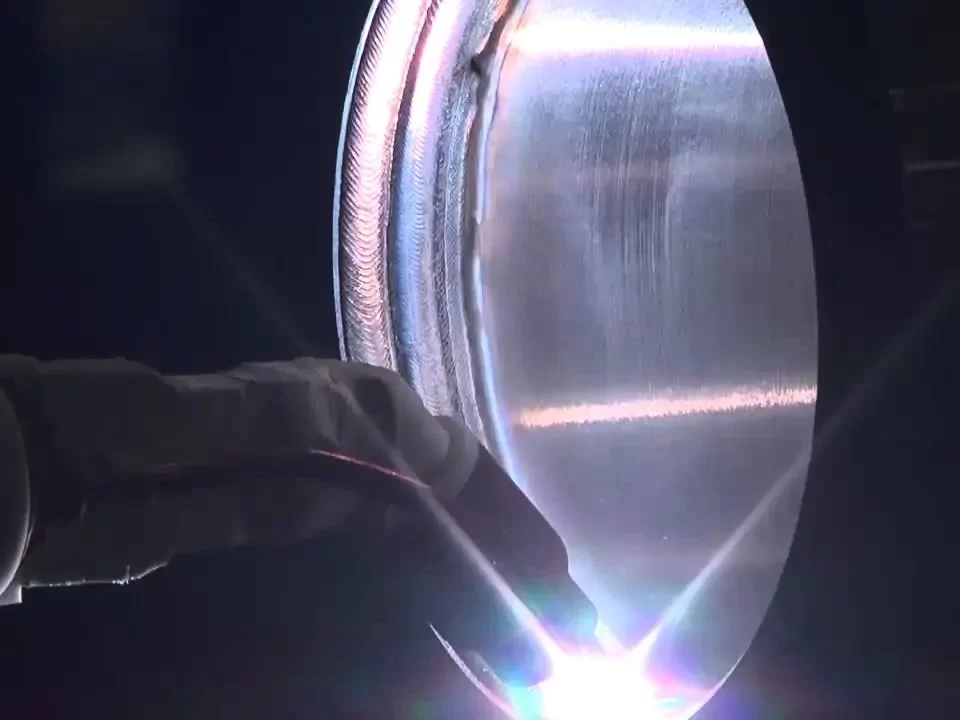

Bu ortamların talepleri - hidroproseste ortak, kükürt geri kazanım üniteleri, ve özel kimyasal reaktörler - nikel alaşımlarının paslanmaz çeliğe kıyasla beş kat daha fazla fiyat avantajını haklı çıkarıyor. meydan okuma, ancak, katı nikel alaşımlı boru astronomik derecede pahalı mı, Büyük ölçekli sistemleri ekonomik açıdan savunulamaz hale getirmek. Abtersteel'in gelişmiş astar teknolojisi, gibi yöntemleri dolaylı olarak kullanmak Kendiliğinden Yayılan Yüksek Sıcaklık Sentezi (SHS) veya benzer kontrollü patlayıcı/difüzyon bağlama teknikleri metalurjik bağ, bu üstün malzemeyi uygun maliyetle kullanmak için bir yol sağlar.

Nikel alaşımlarını seçmenin teknik gerekçesi basit korozyon direncinin çok ötesine geçiyor:

-

Yüksek Sıcaklık Kimyasal Direnci: Nikel alaşımları olağanüstü direnç gösterir oksidasyon, sülfidasyon, nitrürleme, ve karbürizasyon çok üzerindeki sıcaklıklarda $600^{\circ}\text{C}$, Paslanmaz çeliği hızla bozan arıza modları.

-

Mükemmel Kaynaklanabilirlik: Bazı yüksek mukavemetli çeliklerin aksine, nikel alaşımları iyi kaynaklanabilirliği korur, nihai kompozit yapıyı oluşturma sürecini basitleştirmek.

-

Önemli Termal Kararlılık: Abtersteel'in faydalandığı önemli bir mühendislik avantajı, nikel bazlı alaşımların termal genleşme katsayısı bu, dış karbon çeliği katmanınınkine oldukça yakındır. Bu benzerlik, yapıştırma işlemi sırasında ve borunun kullanım ömrü boyunca mutlak bir mekanik avantajdır.. Boru ısındığında ve soğuduğunda, İç astar ile dış kabuk arasındaki minimum termal gerilim uyumsuzluğu, çatlamaya yol açabilecek yüksek gerilimleri önler, delaminasyon, veya astar burkulması - özellikle termal döngülü endüstriyel işlemlerle ilgili bir arıza modu. Bu birleşik üstünlük (ısıl uyumlulukla birlikte benzersiz korozyon direnci) ham astar malzemesinin maliyetini haklı çıkarır ve, Abtersteel yöntemi kullanılarak üretildiğinde, şaşırtıcı derecede maliyet tasarrufu sağlar altıda bir katı nikel alaşımlı borunun fiyatı.

4. Üretim Bütünlüğü, Performans Güvencesi, ve Ekonomik Takaslar

Bimetalik kompozit borunun tüm ticari ve yapısal geçerliliği, metalurjik bağın bütünlüğü. Yapı mühendisi, astarın birleşik eksenel basınç altında dış kabuktan ayrılmayacağına dair mutlak güvenceye sahip olmalıdır., çember, ve operasyonel hizmetin termal stresleri. Abtersteel'in üretim süreci, bu bağı doğrulamak için sıkı kalite kontrol ölçümlerini içerir:

-

Bağ Dayanımı Testi: Numuneler rutin olarak kesme mukavemeti testi metalurjik bağ arayüzünün gerekli minimum gücü aşmasını sağlamak için, Çoğunlukla başarısızlık mekanizmasını test ederek bunun bağ hattının kendisinden ziyade daha zayıf temel malzemede meydana gelmesini sağlayın.

-

Tahribatsız test (NDT): Kompozit borunun her uzunluğu tam gövdeye tabi tutulur Ultrasonik muayene (UT). UT işlemi, bağlantı hattının tüm uzunluk ve çevre boyunca sürekliliğini doğrular, herhangi bir küçük delaminasyon veya füzyon eksikliği alanını işaretleme, bağ kusurlarına karşı sıfır tolerans sağlanması.

-

Basınç ve Mekanik Testler: Nihai kompozit boru standart hidrostatik ve mekanik testlere tabi tutulur, Dış karbon çeliği kabuğun yapısal performansının ilgili yapısal kuralları karşıladığının doğrulanması (Örneğin., ASME B36.10 ve B36.19 ile uyumlu BORU'dur.), astar yapısal olarak bağlı ve ödünsüz kalırken.

İki ürün grubu arasındaki ekonomik karar: Paslanmaz Çelik Kaplamalı ve Paslanmaz Çelik Kaplamalı. Nikel Bazlı Alaşımlı Astarlı—hizmet ortamının ciddiyetine dayalı olarak hesaplanmış bir dengelemedir. İşlem aşındırıcıysa ancak sıcaklık orta düzeydeyse ve klorür seviyeleri yönetilebilirse, en Paslanmaz Çelik Kaplı Boru en uygun maliyetli çözümü sağlar (1/3 maliyet), nikelin daha yüksek maliyeti olmadan yeterli direncin sağlanması. ancak, ortamın yüksek sıcaklıkta korozyona neden olduğu bilindiğinde, $\text{SCC}$, veya hızlı oksidasyon, Uzun bir hizmet ömrü için ekonomik açıdan mümkün olan tek seçenek, Nikel Esaslı Alaşımlı Boru, astarın başlangıçtaki yüksek malzeme maliyetinin, $1/6$ üretim maliyeti ve onlarca yıllık güvence, kesintisiz hizmet. Bu özelleştirilmiş malzeme teklifi, müşterinin yapısal olarak fazlalık olan malzeme için ödeme yapmadan gerekli minimum düzeyde korozyon direnci almasını sağlar..

| Özellik | Paslanmaz Çelik Kaplı Boru (Temsili Sınıf: 316L) | Ni Bazlı Alaşımlı Boru (Temsili Sınıf: NiCrMoFe Alaşımı) |

| Dış Boru Malzemesi | Karbon çelik (Örneğin., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}11$) | Karbon çelik (Örneğin., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}22$) |

| İç Astar Malzemesi | Ultra Düşük Karbonlu Östenitik Paslanmaz Çelik ($\text{L}$-Sınıf) | Nikel-Krom-Molibden-Demir Alaşımı (Süper alaşım) |

| Bağlama Yöntemi | Metalurjik Bağlama (Difüzyon/Patlama/Rulo Kaplama) | Gelişmiş Metalurjik Bağlama (Örneğin., SHS veya benzeri süreç) |

| Birincil Korozyon Odağı | Taneler arası aşınma ve genel asit/klorür korozyonu | Yüksek Sıcaklıkta Oksidasyon/Sülfitasyon, Çukurlaşma, $\text{SCC}$ |

| Anahtar Astar Avantajı | Ultra Düşük $\text{C}$ içerik duyarlılığı/Cr tükenmesini önler | Üst $\text{T}$ stabilite ve düşük termal genleşme uyumsuzluğu |

| Maliyet Tasarruf Oranı | $\approx 1/3$ katı SS borunun maliyeti | $\approx 1/6$ katı maliyeti $\text{Ni}$-Alaşımlı boru |

| Geçerli Standart | dayalı $\text{ASTM} \text{ A}264/\text{A}263$ (Kaplamalı Plaka Konseptleri) | Özelleştirilmiş $\text{API}/\text{ASME}$ gelişmiş kaplama için özellikler |

| Astarın Kimyasal Bileşimi (Temsili Örnek: 316L & Alaşıma göre) | 316L (Maksimum/Aralık) | NiCrMoFe Alaşımı (Yaklaşık Aralık) |

| Karbon (C) | $\leq 0.03\%$ (için çok önemli $\text{IGC}$ savunma) | $\leq 0.08\%$ |

| Krom (CR) | $16.0\% – 18.0\%$ | $20.0\% – 23.0\%$ |

| Nikel (Ni) | $10.0\% – 14.0\%$ | $\text{Balance}$ ($\sim 58.0\% – 65.0\%$) |

| Molibden (sen) | $2.0\% – 3.0\%$ | $8.0\% – 10.0\%$ |

| Ütü (Fe) | $\text{Balance}$ | $2.5\% – 7.0\%$ |

| Diğer Unsurlar | $\text{P, S, Si}$ kontrollü | $\text{Nb, W}$ güçlendirme/korozyon direnci için |

| Performans ve Uygulamaya Genel Bakış | Paslanmaz Çelik Astarlı (SS) | Nikel Esaslı Alaşımlı Astarlı (Alaşıma göre) |

| Çekme dayanımı gereksinimleri | Dış Çelik tarafından yönetilmektedir (Örneğin., $\text{A}106$) | Dış Çelik tarafından yönetilmektedir (Örneğin., $\text{A}106$) |

| Isıl İşlem Gereksinimi. | $\text{PWHT}$ Dış Çeliğe uygulandı; Astar duyarlılaşmaya karşı dayanıklı olmalıdır | $\text{PWHT}$ Dış Çeliğe uygulandı; Astar termal bozulmaya karşı dayanıklıdır |

| Tipik Uygulama | Kimyasal işleme, hafif ekşi servis, su arıtma | HF/SA${2}\text{SO}{4}$ hizmet, yüksek sıcaklık reaktörleri, şiddetli ekşi gaz |

| Ana Özellikler | Son derece uygun maliyetli; harika $\text{IGC}$ direnç | Aşırı korozyon/yüksek $\text{T}$ direnç; üstün termal kararlılık |

| Astar Kalınlığı | Maliyet optimizasyonu için en aza indirildi ($\sim 2.5 \text{ mm}$ için $5 \text{ mm}$ tipik) | Maliyet optimizasyonu için en aza indirildi ($\sim 2.0 \text{ mm}$ için $4 \text{ mm}$ tipik) |

| Kalınlık Toleransı | Tarafından yönetilmektedir $\text{OD}$ Dış Borunun, $\pm 0.75\%$ in $\text{OD}$ (Boru standardı) | Astar kalınlığı kontrol edilir $\pm 10\%$ nominal astar kalınlığı |

6. Lojistik Zorunluluk: Saha Kaynağı, Ortak Dürüstlük, ve Farklı Metal Birleştirmenin Zorlukları

Bimetalik kompozit borunun yüksek performanslı bir malzeme bileşeninden tamamen gerçekleştirilmiş operasyonel bir boru sistemine geçişi, yeni bir yenilik getiriyor, imalatına uygulanan aynı metalurjik titizlikle ele alınması gereken kritik mühendislik sorunu: karmaşıklığı Saha kaynağı ve bağlantı bütünlüğü. Kompozit bir boru ancak en zayıf noktası kadar etkilidir, ve bu zayıflık her zaman astarın sürekli korozyon bariyerinin kesintiye uğradığı bağlantı noktasıdır. Kurulum süreci, aynı anda dış karbon çeliği katmanının yapısal gücünü koruyan özel prosedürler gerektirir, iç alaşım astarında hassasiyetin veya termal hasarın önlenmesi, ve eklem arayüzü boyunca kimyasal bariyeri yeniden oluşturun, genellikle hassas farklı metal kaynak teknikleri ve özel geçiş bileşenlerinin kullanımını gerektirir.

Bağlantı Noktasında Korozyon Bariyerinin Yeniden Kurulması

Kompozit bir boru kesilip birleştirmeye hazırlandığında, son derece dayanıklı alaşım astar mutlaka uç yüzde açığa çıkar. Boru bölümleri standart bir karbon çeliği prosedürü kullanılarak birbirine basitçe alın kaynağıyla bağlanmış olsaydı, aşındırıcı ortam korumasız dış çeliğe doğrudan erişim sağlayacaktır, iç kısımdan tüm sistemin felaketle sonuçlanabilecek şekilde arızalanmasına yol açıyor. bu nedenle, birleştirme işlemi titizlikle kontrol edilen iki aşamalı bir işlemdir.

İlk, kalın, yük taşıyan dış karbon çeliği kabuk geleneksel kullanılarak kaynaklanmıştır, Ana malzemeye uygun yüksek mukavemetli kaynak prosedürleri (Örneğin., eşleşen $\text{A}106$ sınıf). Bu kaynak yapısal omurgadır, standart ön ısıtma ve hassas bir Kaynak Sonrası Isıl İşlem (PWHT) artık gerilimleri azaltmak ve karbon çeliği kaynak metalinin ve Isıdan Etkilenen Bölgenin mikro yapısını optimize etmek için (YAPMAK), ASME B31.3 gibi kodlara uygundur. ancak, bu gerekli PWHT termal döngüsü, tipik olarak aralığında $600^{\circ}\text{C}$ için $750^{\circ}\text{C}$, iç paslanmaz çelik astar için acil bir tehdit oluşturur, daha önce tartışılan hassaslaşma ve krom karbür çökelmesi riskini taşır, ultra düşük karbonlu olsa bile ($\text{L}$-sınıf) astar kullanılır, uzun süreli ısıya maruz kalma hala malzemenin dengesini bozabileceğinden. Hassasiyet aralığında harcanan süreyi en aza indirmek için prosedür hassas bir şekilde kontrol edilmelidir..

İkinci, ve en önemlisi, dış yapısal kaynak tamamlandığında ve $\text{PWHT}$ gerçekleştirilir, korozyon bariyeri açıkta kalan bağlantı yüzeyi boyunca titizlikle yeniden oluşturulmalıdır. Bu, özel bir işlem gerçekleştirilerek gerçekleştirilir., iç kaplama kaynağı, iç astarın bileşimine uygun dolgu metali kullanılması (Örneğin., $316\text{L}$ için doldurucu $316\text{L}$ astar, veya bir $\text{NiCrMo}$ nikel alaşımlı astar için dolgu maddesi). Bu yüksek vasıflı kaynak, bağlantının açıkta kalan karbon çeliği üzerine uygulanmalı ve alaşım astar üzerine tekrar kaynaştırılmalıdır., sürekli oluşturma, Dış çeliği proses sıvısından tamamen koruyan koruyucu kaynak boncuğu. Teknik karmaşıklık, bunun bir farklı metal kaynak (karbon çeliği tabana alaşım dolgu maddesi), Operasyonel stres altında çatlayabilecek kırılgan intermetalik fazların oluşumunu önlemek için tampon katmanların veya uyumlu sarf malzemelerinin dikkatli seçilmesini gerektirir. Kompozit sistemin sahadaki tüm başarısı, bu nihai sistemin doğruluğuna ve doğrulanmış bütünlüğüne bağlıdır., iç, korozyon önleyici kaynak.

Özel Geçiş Makaraları ve Bağlantı Parçaları

Dirsekleri içeren karmaşık boru tesisatı yolları için, tee, reducers, ve flanşlar, prefabrik kullanımı kompozit bağlantı parçaları veya geçiş parçaları çoğu zaman zorunludur. Bir dirseğin karmaşık geometrisi, Örneğin, güvenilir bir şekilde astarlanamaz sitede. Yerine, Abtersteel bu bileşenleri özel iç kaplama teknikleri veya hidroformlu patlamayla bağlanmış bimetalik plakalar kullanarak üretiyor. Kompozit boruyu mevcut ekipmana veya özel bileşenlere bağlamak için (Örneğin., valfler, pompalar), özel tasarlanmış geçiş makaraları kullanılıyor. Bu makaraların bir ucunda katı alaşım malzemeden kısa bir bölüm bulunur (astarı eşleştirme) ekipmana kaynaklıdır, ve diğer ucunda bimetalik kompozit yapı, Saha ekibinin daha kolay performans göstermesine olanak sağlamak, Dış karbon çeliğine ve son alaşım kaplamasına öngörülebilir yapısal kaynak, böylece en karmaşık bağlantı noktalarını basitleştirir ve korozyon bariyerinin ödün vermeden sürekliliğini sağlar. Bu bağlantı parçalarının imalatında yer alan gelişmiş mühendislik, bimetalik boru sisteminin büyük ölçekli endüstriyel projeler için lojistik açıdan uygun hale getirilmesi açısından çok önemlidir..

7. İkili Metalurjinin Yaşam Döngüsü Ekonomisi: İlk Sermaye Maliyetinin Ötesinde

Başlangıçta maliyet tasarrufu sağlanırken—$1/3$ paslanmaz çelik astarlı ve $1/6$ nikel alaşımlı astarlı sistemler için Abtersteel'in kompozit borularının benimsenmesinin en acil ve en zorlayıcı ticari itici gücüdür, İkili metalurji yaklaşımının gerçek ekonomik üstünlüğü ancak kapsamlı bir inceleme ile tam olarak takdir edilebilir. Yaşam Döngüsü Maliyeti (düşük maliyetli) analiz. LCC modellemesi basit tedarik fiyatının ötesine geçiyor (CAPEX) uzun vadeli operasyonel maliyetleri dahil etmek (OPEX), Bakım, aksama süresi, ve projenin 20 ila 30 yıllık beklenen hizmet ömrü boyunca değiştirme döngüleri.

Korozyonun Yapısal Yaşamdan Ayrılması

Korozif hizmetlerde geleneksel boru malzemelerinin temel ekonomik başarısızlığı, korozyon direncinin yapısal bütünlüğüyle birleştirilmesidir.. Sağlam bir paslanmaz çelik boru paslandığında, yapısal duvar kalınlığı anında azaltılır, basınç tutma derecesinden doğrudan ödün verilmesi ve erken değişime zorlanması. benzer şekilde, metalik olmayan astarlar olduğunda (gibi $\text{FRP}$ veya $\text{PTFE}$ İç Kaplamalı Boru) aşındırıcı aşınma nedeniyle başarısız, termal stres çatlaması, veya lokalize kimyasal saldırı, altta yatan çelik alt tabaka açığa çıkar, hızlı yol açan, Derhal ve maliyetli kapatma ve değiştirmeyi gerektiren yıkıcı korozyon.

Temel olarak bimetalik kompozit boru ayrıştırmalar iki arıza modu. Yapısal bütünlük kalınlığa dayanmaktadır., sağlam karbon çeliği, aşındırıcı ortamdan tamamen korunan. Korozyon bariyeri, ince astar, harici mekanik yüklerden korunur. Astarın arızalanması, metalurjik bağlantısı ve üstün kimyasal direnci göz önüne alındığında son derece olasılık dışı bir olaydır., ancak küçük lokalize penetrasyon meydana gelse bile, başarısızlık lokalize ve yavaştır. Dolayısıyla borunun tahmini yapısal ömrü neredeyse tamamen dış çeliğin dış etkenlere karşı direnciyle belirlenir. (Örneğin., atmosferik korozyon), dahili proses sıvısı yerine, bileşenin kullanım ömrünü önemli ölçüde uzatır. Bu genişletilmiş, öngörülebilir servis ömrü gerekli İndirimli Nakit Akışı (DCF) onlarca yıl sonra değiştirilmek üzere.

Arıza Süresi ve Bakım Maliyetinin Ölçülmesi

Petrokimya ve enerji endüstrilerinde, planlanmamış aksama süresinin maliyeti çoğu zaman arızalanan bileşenin ilk malzeme maliyetini gölgede bırakır. Büyük bir rafineri veya kimya tesisinin tek bir günlük kapatılması, milyonlarca dolarlık üretim geliri kaybına neden olabilir. Katı alaşımlı borular, dirençliyken, sonunda sürünmeye yenik düşer, termal yorgunluk, veya lokal erozyon, inceleme ve değiştirme için planlı kesintiler gerektiren. Metalik olmayan astarlar, sıcaklık artışlarına ve mekanik darbelere karşı doğal duyarlılıkları nedeniyle, sık sık suçlular planlanmamış kesinti olayları. Kompozit boru, Üstün yapısal stabilitesi ve metalurjik olarak birleştirilmiş iç astarının aşırı korozyon ve termal yorulma direnci ile (özellikle nikel alaşımının termal uyumluluğu), Dahili korozyon veya malzeme bozulmasıyla ilgili hem planlı hem de plansız bakım döngülerini önemli ölçüde en aza indirir.

LCC modelleri sürekli olarak kompozit boru için başlangıç sermaye harcamasının karbon çeliğinden daha yüksek olduğunu göstermektedir., toplam sahip olma maliyeti 25 yıl hem katı alaşımlı borulara hem de metalik olmayan borulara göre önemli ölçüde daha düşüktür, Agresif sıvı transferi için finansal açıdan en sorumlu uzun vadeli çözüm olarak ikili metalurji yaklaşımının onaylanması.

8. Gelecekteki Yörüngeler ve Bimetalik Kompozitler için Standardizasyon Zorunluluğu

Paslanmaz çelik ve nikel bazlı alaşım kaplı boruların Abtersteel tarafından başarılı bir şekilde ticarileştirilmesi, geliştirme döngüsünün sonucu değildir., daha ziyade küresel olarak yüksek performanslı boru malzemeleri için gelecek vaat eden ve önemli bir gidişata işaret eden önemli bir kilometre taşıdır.. Devam eden araştırma ve geliştirme, hem astar malzemelerinin hem de üretim sürecinin sınırlarını zorlamaya odaklanıyor.

Sınırları Zorlamak: Egzotik Gömlekler ve Daha Yüksek Basınç Değerleri

Yeni nesil kompozit boru teknolojisi halihazırda araştırılıyor, son derece spesifik konuları ele alan daha da egzotik astarlara odaklanmak, Paslanmaz çelik veya standart tarafından yeterince ele alınmayan niş aşındırıcı ortamlar $\text{NiCrMoFe}$ alaşımlar. Buna araştırma da dahildir Titanyum kaplı kompozit borular, Islak klor ve oksitleyici klorürleri içeren prosesler için gereklidir, ve potansiyel olarak Zirkonyum kaplı borular, yüksek konsantrasyonlarda indirgen asitlere karşı olağanüstü direnç sunan. Buradaki zorluk, bağlanma mekanizmasından çok, bu refrakter metaller ile karbon çeliği arasındaki termal genleşme katsayıları ve metalurjik uyumluluktaki önemli farklılıkların yönetilmesiyle ilgilidir.. Bu alanlardaki başarı, bu egzotik malzemelerin şu anda maliyet nedeniyle küçük çaplı katı borularla sınırlı olan uygulamalarda kullanılmasının önünü açacaktır..

Premium bağlantıların kasasını ve gaz sızdırmazlık mekanizmasını gösterir, operasyonel basınç ve sıcaklık derecelerini artırmak için sürekli bir çaba var, dış karbon çelik ceketin daha yüksek mukavemete yükseltilmesini gerektirir, düşük alaşımlı çelikler (gibi $\text{A}335 \text{ P}91$ veya $\text{P}92$) ve daha büyük kayma gerilimlerine ve termal dalgalanmalara dayanacak şekilde bağlanma arayüzü. Bu, aşağıdaki koşullar altında bağ bütünlüğünü sağlamak için SHS veya patlayıcı bağlanma parametrelerinin iyileştirilmesini gerektirir. $3000+\text{ psi}$ servis baskıları.

Küresel Standardizasyona İlişkin Kritik İhtiyaç

Abtersteel ve diğer gelişmiş üreticiler sıkı iç kalite standartlarına bağlı kalırken, yaygın, Metalurjik olarak birleştirilmiş bimetalik kompozit boruların küresel ölçekte güvenli bir şekilde benimsenmesi, evrensel olarak kabul edilmiş bir standartın mevcut olmaması nedeniyle hâlâ sınırlıdır., özel uluslararası tasarım kodu. Şu anda, mühendisler parçalanmış standartlara güvenmek zorundadır, genellikle kaynak gereksinimlerine atıfta bulunur ASME Kazan ve Basınçlı Kap Kodu Bölüm IX ve basınç tasarımı gereksinimleri ASME B36.10 ve B36.19 ile uyumlu BORU'dur. (Proses Boruları), bulunan kaplama kalite kontrollerini uygularken ASTM A263/A264 (kaplı plakalar için).

Bu teknolojinin gelecekteki büyümesi aşağıdaki gibi uluslararası kuruluşlara bağlıdır: $\text{ISO}$ ve $\text{ASME}$ kapsamlı bir yapı oluşturmak, metalurjik olarak birleştirilmiş kompozit borular için özel olarak birleşik standart. Böyle bir standart, minimum bağ kesme mukavemeti için net gereklilikleri tanımlayacaktır., UT tarafından doğrulanan izin verilen bağ dışı alanlar, duyarlılığı önlemek için kabul edilebilir PWHT prosedürleri $\text{L}$-sınıf gömlekleri, ve karmaşık kompozit bağlantı parçaları için tasarım kuralları. Bu standardizasyonun sağlanması tasarım belirsizliğini ortadan kaldıracaktır, düzenleyici kabulü hızlandırmak, ve mühendislerin küresel olarak bimetalik kompozit borunun üstün LCC avantajlarını en kritik altyapı projelerine entegre etmelerine olanak tanır, aşındırıcı sıvı yönetiminin geleceği için vazgeçilmez malzeme çözümü statüsünü teyit ediyor.