Afrika

Şubat 27, 2025

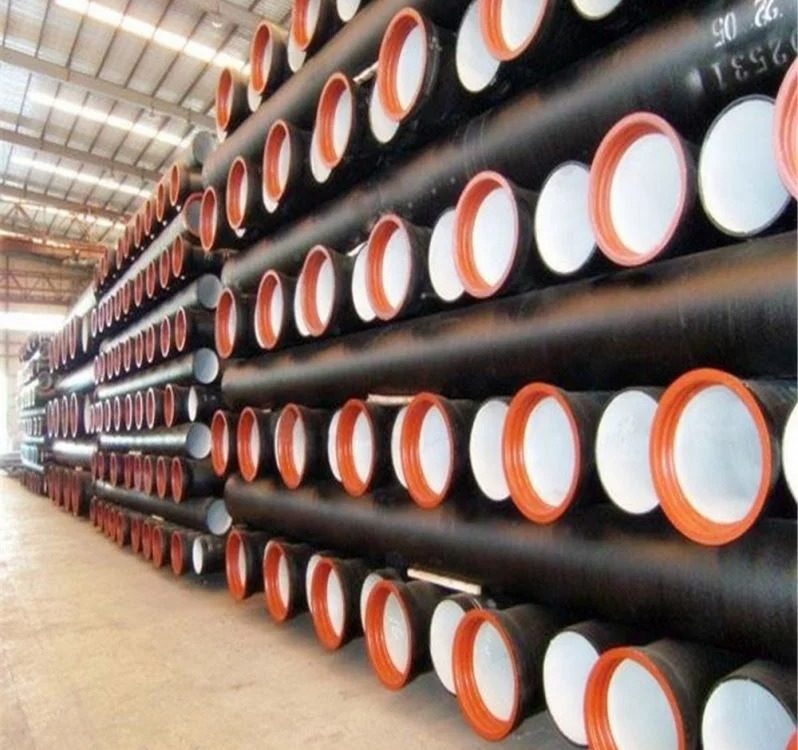

Su temini için sünek demir boru

Mart 4, 2025Sünek ve dökme demir boruya giriş

Sünek demir boru ve dökme demir boru, boru sistemlerinde yaygın olarak kullanılan demir bazlı malzemelerdir, özellikle su dağılımı için, atık su yönetimi, ve endüstriyel uygulamalar. Ortak bir mirası paylaşırken - her ikisi de demirden türetilir - kompozisyonlarında önemli ölçüde farklılık gösterirler, Mekanik Özellikler, ve performans. Dökme demir boru, genellikle gri dökme demir boru olarak adlandırılır, 17. yüzyıla kadar uzanan uzun bir geçmişi var, Sünek demir boru, 20. yüzyılın ortalarında tanıtılan daha modern bir yenilik, Gelişmiş güç ve esneklik sunar. Farklılıklarını anlamak, metalurjilerinin incelenmesini gerektirir, üretim, ve ayrıntılı olarak pratik kullanım.

Dökme demir boru nedir?

Dökme demir boru, Tarihsel olarak gri dökme demir boru olarak bilinir, yüksek karbon içeriğine sahip bir demir-karbon alaşımından yapılmıştır (tipik 2-4%) ve önemli silikon (1-3%). “Gri” terimi kırık yüzeyinin görünümünden gelir, metal boyunca dağılmış grafit pulları ortaya çıkarır. Bu pullar Dökme Demir'e karakteristik kırılganlık verir, ancak mükemmel döküm özelliklerine de katkıda bulunur, korozyon direnç, ve titreşimleri azaltma yeteneği.

Dökme demir borular su temini sistemleri için kullanılan ilk metal borular arasındaydı, Avrupa'da 1600'lere kadar uzanan erken enstalasyonlarla. Dayanıklılık ve mevcudiyetleri nedeniyle 20. yüzyılın ortalarına kadar belediye su ve kanalizasyon sistemlerine hakim oldular. Üretim süreci, pik demir eritmeyi içerir (Blast Fırınlardan Ham Demir Ürün) ve kalıplara dökmek, tipik olarak kum kalıpları, boru oluşturmak için. Soğutma işlemi katı bir, Statik uygulamalar için ideal ancak stres altında çatlamaya eğilimli kırılgan yapı.

Sünek demir boru nedir?

Sfero demir boru, 1940'larda tanıtıldı ve 1950'lerde standartlaştırıldı, gelişmiş bir dökme demir şeklidir. Benzer bir demir-karbon-silikon tabanını korur, ancak kritik bir değişiklik geçirir: Magnezyum ilavesi (veya bazen seryum) Erimiş aşamada. Bu tedavi, gri dökme demirin grafit pullarını küresel nodüllere dönüştürür, Malzemenin sünekliğini büyük ölçüde iyileştirme, gücü, ve tokluk. Sonuç, dökme demirin korozyon direncini, çeliklerinkine daha yakın mekanik özelliklerle birleştiren bir borudur..

Dökme demir sınırlamalarını ele almak için sünek demir boru geliştirilmiştir, özellikle onun kırılganlığı, Modern için uygun hale getirmek, Yüksek basınçlı su sistemleri ve dinamik ortamlar. Üretimi döküm ve ardından ısıl işlemi içerir (tavlama) Mikroyapını geliştirmek için, Tutarlı performans sağlamak.

Sünek ve dökme demir boru arasındaki temel farklılıklar

Sünek ve dökme demir boru arasındaki farklar bileşimlerinden kaynaklanmaktadır, mikroyapı, ve ortaya çıkan özellikler. Aşağıda, birden çok boyutta derinlemesine bir karşılaştırma, ardından bir özet tablo.

1. Kompozisyon ve mikroyapı

-

Dökme demir boru: Demirden oluşur, 2-4% karbon, ve 1-3% silikon, kükürt ve fosfor gibi eser elementlerle. Karbon, soğutma sırasında grafit pulları olarak çökelir, kırılgan bir matris oluşturmak. Bu pullar demirin sürekliliğini bozuyor, plastik olarak deforme olma yeteneğini azaltmak.

-

Sfero Döküm Boru: Benzer temel kompozisyon (ütü, 2-4% karbon, 1-3% silikon), Ama magnezyum (tipik 0.03-0.06%) erimiş demire eklendi. Bu, pul yerine grafit nodül oluşumunu teşvik eder, Metalin kırılmadan stresi germe ve emme yeteneğini arttırmak.

2. Mekanik Özellikler

-

kuvvet: Dökme demir gerilme mukavemeti vardır 20,000-40,000 Psi, sünek demir arasında değişir 60,000-120,000 Psi, Sınıfa bağlı olarak. Sünek demirin daha yüksek mukavemeti, yüksek basınçlı sistemler için uygun hale getirir.

-

Süneklik: Dökme demir kırılgandır, Uzatma ile daha az 1%, yani virajdan ziyade kırılır. Sünek demir teklifleri 10-20% uzama, başarısız olmadan yük altında deforme olmasına izin vermek.

-

tokluk: Sünek demirin nodüler grafit yapısı darbe enerjisini emer, Dökme Demirinin Pulları Stres Konsantratörleri olarak hareket ederken, şok altında ani başarısızlığa yol açar.

3. Korozyon Direnci

-

Her iki malzeme de demir tabanları ve toprak veya suda koruyucu bir oksit tabakasının oluşumu nedeniyle iyi korozyon direnci sergiler. ancak, Sünek demirin daha pürüzsüz yüzeyi (modern üretimden) ve nodüler yapı, dökme demirin pürüzüne kıyasla lokalize korozyonu azaltabilir, pul yatal yüzey.

4. Üretim süreci

-

Dökme demir boru: Geleneksel kum döküm veya santrifüj döküm tarafından üretilir. Erimiş demir kalıplara dökülür, soğutulmuş, ve kaldırıldı. Süreç basittir, ancak kaba bir mikroyapı ile sonuçlanır.

-

Sfero Döküm Boru: Santrifüj döküm yoluyla yapılmış, ardından magnezyum tedavisi ve tavlama. Magnezyum aşılaması hassas kontrol gerektirir, ve tavlama iç stresleri hafifletir, tekdüzeliği arttırmak.

5. Ağırlık ve kalınlık

-

Dökme Demir Borular, kırılganlıklarını telafi etmek için tipik olarak daha kalın ve daha ağırdır., genellikle tartıyor 20-30% Aynı çapta ve basınç derecelendirmesindeki sünek demir borulardan daha fazlası. Sünek demirin gücü, daha ince duvarlara izin verir, Maddi kullanım ve nakliye maliyetlerini azaltma.

6. Uygulamalar

-

dökme demir: Tarihsel olarak su şebekesi için kullanılır, kanalizasyon hatları, ve drenaj sistemleri. Bugün, Büyük ölçüde binalardaki toprak boruları gibi basınç dışı uygulamalarla sınırlıdır..

-

Eğilebilir Demir: Modern su dağılımı için tercih edildi, atık su, ve yüksek basınç veya dinamik yükler altında endüstriyel sistemler.

7. Maliyet

-

Dökme demir genellikle daha basit işlemi nedeniyle daha ucuzdur, Ancak sınırlamaları, modern bağlamlarda maliyet etkinliğini azaltır. Eğilebilir Demir, Daha pahalı olsa da, dayanıklılığı ve çok yönlülüğü nedeniyle daha iyi uzun vadeli değer sunar.

İşte tablo bir özet:

|

özellik

|

Dökme demir boru

|

Sfero Döküm Boru

|

|---|---|---|

|

Karbon içeriği

|

2-4% (grafit pulları)

|

2-4% (grafit nodülleri)

|

|

Anahtar katkı maddesi

|

Hiçbiri

|

Magnezyum (0.03-0.06%)

|

|

Çekme dayanımı

|

20,000-40,000 Psi

|

60,000-120,000 Psi

|

|

Kopma uzaması

|

<1% (kırılgan)

|

10-20% (Dük)

|

|

tokluk

|

Düşük (Çatlamaya eğilimli)

|

Yüksek (etkiye dayanıklı)

|

|

Korozyon Direnci

|

İyi, Ama daha sert yüzey

|

İyi, daha pürüzsüz yüzey

|

|

İmalat

|

Kum veya santrifüj döküm

|

Savurma döküm + Mg + tavlama

|

|

Duvar kalınlığı

|

Daha kalın, daha ağır

|

Tiner, daha hafif

|

|

Birincil kullanım

|

Drenaj, düşük basınçlı sistemler

|

Su şebekesi, yüksek basınçlı sistemler

|

|

Maliyet

|

Başlangıç maliyeti daha düşük

|

Daha yüksek başlangıç maliyeti, Daha iyi uzun ömür

|

Üretim süreçleri ayrıntılı olarak

Dökme Demir Boru Üretimi

Dökme demir borunun üretimi, yüzyıllar boyunca rafine edilmiş döküm tekniklerine dayanmaktadır:

-

Erime: Pik ütü, hurda demir, ve alaşım öğeleri (silikon, kükürt) bir fırında eridi, tipik olarak bir kubbe veya elektrikli fırın, 2.500-2.800 ° F (1,370-1,540° C).

-

Döküm: Erimiş demir kalıplara dökülür. Statik kum kalıpları kullanılan erken yöntemler, daha sonra santrifüj döküm, düzgün borular oluşturmak için kalıbı döndürürken. Santrifüj döküm 19. yüzyılda standart oldu, Duvar Tutarlılığının Geliştirilmesi.

-

Soğutma: Demir soğurken, grafit pulları formu, boruya kırılgan yapısını vermek. Soğutma oranları bu pulların boyutunu etkiler - daha hızlı soğutma, biraz daha iyi mukavemetle daha ince pullar üretir.

-

Bitiricilik: Borular temizlenir, denetlenmiş, ve bazen korozyon direncini arttırmak için çimento veya bitüm ile kaplı.

Süreç enerji yoğun ama nispeten basit, Cast Iron’un tarihsel hakimiyetine katkıda bulunmak.

Sünek demir boru üretimi

Sünek demir boru üretimi, gelişmiş özellikler için ek adımlarla dökme demir teknikleri üzerine kurar:

-

Erime: Dökme Demir'e benzer, Demir karbon ve silikon ile eridi, Ancak kompozisyon, magnezyum ile uyumluluğu sağlamak için sıkı bir şekilde kontrol edilir.

-

Magnezyum tedavisi: Erimiş demir magnezyum ile işlenir (kepçe aşılaması veya bir dönüştürücü işlemi yoluyla) Yaklaşık 2.600 ° F (1,430° C). Bu adım, aşırı magnezyumdan kaçınmak için hassasiyet gerektirir, Nodül kalitesini cüruf oluşturabilir veya azaltabilir.

-

Savurma döküm: İşlenmiş demir bir eğirme kalıbına dökülür. Santrifüj kuvvet yoğun bir, Nodüllerle eşit duvar eşit olarak dağıtılmış.

-

Çeliğin performans endeksi, kodunun temsil yöntemi olarak kullanılır.: Borular 1.650-1.850 ° F'de ısıl işlem görür (900-1,010° C) ve stresleri hafifletmek ve nodüllerin etrafındaki ferrit matrisini geliştirmek için yavaşça soğutuldu.

-

Bitiricilik: Borular kaplanmıştır (Örneğin., çinko veya epoksi ile) ve astarlı (Örneğin., çimento harç ile) Awwa C151 gibi modern standartları karşılamak için.

Bu süreç daha karmaşık ve maliyetlidir, ancak zorlu uygulamalar için üstün bir ürün verir.

Mekanik Özellikler ve Performans

Güç ve basınç kapasitesi

Dökme Demir’in Çekme Gücü (20,000-40,000 Psi) kullanımını düşük basınçlı sistemlerle sınırlar-tipik olarak aşağıda 150 Önemli güvenlik faktörleri olmayan PSI. Sıkıştırma mukavemeti daha yüksektir (etrafında 80,000 Psi), Yerçekimi ile beslenen drenaj gibi statik yükler için uygun hale getirmek. Eğilebilir Demir, gerilme mukavemetiyle 120,000 Psi, Basitleri aşan kullanır 350 su şebekesinde psi, genellikle daha ince duvarlarla, ANSI/AWWA C150/C151 gibi standartlara göre.

Süneklik ve esneklik

Dökme Demir’in kırılganlığı, bükülme veya etki altında felaketle başarısız olduğu anlamına gelir - bir dökme demir tava parçalayan bir çekiçin. Sünek Demir Yük Altında Bükülür, Çelik çubuk gibi enerjiyi emmek. Bu süneklik, sünek demir boruların değişen topraklarda veya sismik olaylar sırasında esnemesini sağlar, başarısızlık riskini azaltmak.

Yorgunluk ve darbe direnci

Dökme Demir’in Grafit Pulları İç Çentik Olarak İşaret, Döngüsel yükleme veya ani etkiler altında çatlakları başlatma. Sünek demirin nodülleri stresi eşit olarak dağıtır, Yorgunluk yaşamını iyileştirmek ve su çekiçine dayanıklı hale getirmek (Basınç dalgalanmaları) Veya inşaat taklit ediliyor.

Korozyon ve dayanıklılık

Her iki malzeme de demir içerikleri nedeniyle toprak ve suda korozyona iyi direniyor, pasif bir oksit tabakası oluşturan. Dökme demirin daha pürüzlü yüzeyi ve pul yapısı nemi yakalayabilir, Agresif topraklarda ülserleştirilmiş çukurlaşmayı hızlandırmak (Örneğin., yüksek sülfat içeriği). Sünek demirin daha pürüzsüz kaplama ve nodüler yapısı bu riskleri azaltır, harici kaplamalar olsa da (çinko, Polietilen) ve iç astarlar (çimento) her ikisinin de modern uzun ömürlü beklentileri karşılaması için standarttır - genellikle 50-100 yıl.

Uygulamalar ve pratik hususlar

Dökme demirin tarihsel kullanımı

Dökme demir borular, 19. ve 20. yüzyılın başlarında kentsel su sistemlerinin omurgasıydı. Paris ve New York gibi şehirler geniş ağlar kurdu, Bugün hala kullanımda olan bazıları. Kalın duvarları ve sertlikleri, yerçekimi ile beslenen kanalizasyonlar ve düşük basınçlı su hatları, Ancak nüfus ve kırılganlık sınırlı yükseltmeler arttıkça.

Sünek demirin modern kullanımı

Sünek demir bugünün su altyapısına hakim, içme su dağılımından yangın hidrant hatlarına kadar. Baskıları ele alma yeteneği 500 Psi (Güvenlik marjlarıyla) ve direnç toprak hareketi onu kentsel ve kırsal sistemler için ideal hale getirir. Bulamaçlar için endüstriyel ortamlarda da kullanılır, kimyasallar, ve dökme demirin başarısız olacağı gaz taşımacılığı.

Kurulum ve Bakım

Dökme demir borular, Daha ağır olmak, Kurulum için daha fazla emek ve ekipman gerektirir. Onların kırılganlıkları, kurulum öncesi hasardan kaçınmak için dikkatli bir şekilde işleme gerektirir. Eğilebilir Demir, daha hafif ve daha sert, Daha hızlı yükler ve kaba işlemeye dayanır. Her ikisi için bakım hasarlı bölümlerin değiştirilmesini içerir, Ancak sünek demirin esnekliği molaların sıklığını azaltır.

Avantajlar ve dezavantajlar

Dökme demir boru

-

Avantajları: Düşük maliyet, iyi bir korozyon direnci, Titreşim sönümleme, Uzun kullanım geçmişi.

-

Dezavantajları: Kırılgan, ağır, Sınırlı Basınç Kapasitesi, dinamik koşullarda çatlamaya eğilimli.

Sfero Döküm Boru

-

Avantajları: Yüksek güç, süneklik, etki dayanıklılığı, dökme demirden daha hafif, Yüksek basınçlı sistemler için çok yönlü.

-

Dezavantajları: Daha yüksek başlangıç maliyeti, Daha karmaşık üretim, maksimum ömür için koruyucu kaplamalar gerektirir.

|

Yüz

|

Dökme demir boru

|

Sfero Döküm Boru

|

|---|---|---|

|

Avantajları

|

Ucuz, Korozyona dayanıklı, dayanıklı

|

Güçlü, esnek, hafif

|

|

Dezavantajları

|

Kırılgan, ağır, düşük basınçlı tolerans

|

Daha pahalı, Kaplamalara İhtiyaç Var

|

Metalurjik içgörüler

Grafit morfolojisi - sünek demirdeki nodüllere karşı dökme demirdeki plakalar - farklarının özüdür. Pullar, stresin keskin kenarlarda konsantre olduğu heterojen bir yapı yaratır, kırılgan arızaya yol açar. Nodüller, Küresel olmak, Demir matrisinde bilyalı rulmanlar gibi davranın, çatlak yayılımı olmadan deformasyona izin vermek. Bu metalurjik sıçrama, Magnezyum tarafından etkinleştirildi, Parçalanan cam ve bükme kauçuk arasındaki farkı yansıtıyor.

Tarihsel bağlam

Dökme Iron’un saltanatı sanayi devrimi ile başladı, Şehirler güvenilir su ve atık sistemlerine ihtiyaç duyduğunda. Versay Sarayı'nın Çeşmeleri, dökme demir borularla beslenen 1664, Erken başarısını sergileyin. Mühendisler büyüyen kentsel taleplerle ve yeni baskı standartlarına uyacak malzemeler aradıkça sünek demir II. Dünya Savaşı sonrası ortaya çıktı, ABD'de ilk büyük kullanımı ile. belgelenmiş 1955.

Aşırı koşullarda performans

Dondurucu iklimlerde, Su genişlediğinde dökme demir borular çatlak, Sünek demir esnekken. Depremlerde, gibi 1994 Northridge Etkinliği, Los Angeles'ta sünek demir hatları bükülmüş ama tutuldu, Eski dökme demir bölümleri paramparça olurken. Bu gerçek dünya testleri, dinamik ortamlarda sünek demirin üstünlüğünü vurguladı.

Ekonomik analiz

6 inçlik dökme demir boru maliyeti olabilir $10-15 per foot, versus $20-25 Sünek demir için, Ama ikincisinin daha ince duvarları ve daha uzun ömür (50-100 yıllarca 30-50 sert topraklarda dökme demir için) İlk masrafı dengeleyin. Sünek Iron’un daha hafif ağırlığından kurulum tasarrufu ölçeklere daha fazla bahşiş.

Çevresel Etki

Dökme demir üretimi, daha yüksek malzeme hacmi nedeniyle daha fazla CO2 yayar, Sünek Iron’un verimliliği kaynak kullanımını azaltırken. Her ikisi de geri dönüştürülebilir, Sünek demirin uzun ömürlülüğü hurdaya çıkmasına rağmen, Sürdürülebilir Altyapı Hedefleri ile Hizalanma.

Sünek demir boru ve dökme demir boru, iki mühendislik dönemini temsil eder. Dökme demir, kırılgan, pul yüklü yapı, İnsanlığa yüzyıllar boyunca iyi hizmet etti, ancak modernde falters, Yüksek stresli uygulamalar. Eğilebilir Demir, Nodüler grafit ve çelik benzeri özellikleri ile, Bugünün güç ihtiyaçlarını karşılıyor, esneklik, ve dayanıklılık. Kompozisyondan performansa, Farklılıkları rollerini şekillendiriyor-demir, düşük talep kullanımları için tarihsel bir kalıntı olarak, ve çağdaş su sistemlerinin omurgası olarak sünek demir.