sınıflandırma, dikişsiz çelik boruların üretim süreci ve mekanik özellikleri

Temmuz 5, 2022

Çelik borular silindirik borulardır

Temmuz 8, 2022Bu makale hassas dikişsiz parçaların deformasyonunu ele almaktadır. tüpler soğuk çekme işlemi sırasında, Sonlu Eleman Yöntemlerini Kullanma. NS

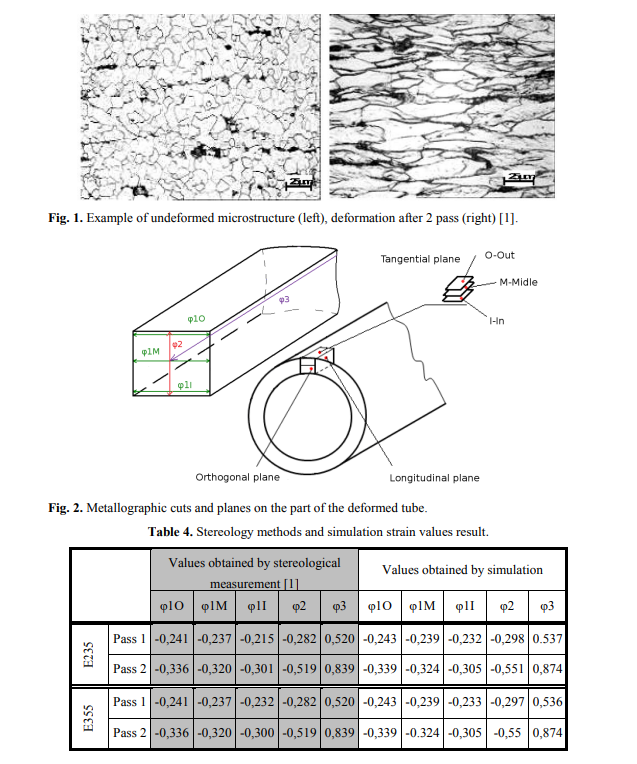

Derece tane sınırları deformasyonunun stereoloji ölçümü ile elde edilen gerinim değeri, her biri için simülasyon sonucu ile karşılaştırılır.

çizim kartı. Seçilen malzeme E235 ve E355 çelik kalitesiydi, Φ70 x başlangıç boyutundan çizilen 6.3 finale mm

F boyutu 50 x 3.75 mm iki geçişle. FEM Yazılımı DEFORM 2D Lagrange yöntemi ile soğuk havanın sayısal analizlerinde kullanılır.

çizim süreci.

1 giriiş

Hassas dikişsiz boru üretiminde kullanılan soğuk çekme teknolojisi birçok faktöre bağlıdır.. Soğuk şekillendirme proses parametreleri, boruların yüksek kalitesini sağlamak için takım geometrisi ilk ve son boru boyutu seçilir. Nihai çap ve et kalınlığını elde etmek için, borular birkaç soğuk çekme adımında art arda küçültülür.

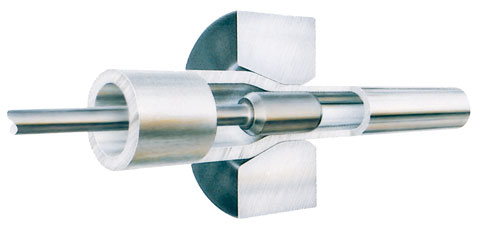

Bu, tüpü bir kalıptan çekerek ve bir tapa ekleyerek yapılabilir., daha iyi tanımlanmış duvar kalınlığı ve iç yüzey kalitesi ile sonuçlanır. Sabit tapa kullanarak soğuk çekme, genellikle Železiarne Podbrezová demir fabrikasında kullanılan çok yönlü bir teknolojidir.. Bu şirketin deney sonuçları, bu yazıda açıklanan sayısal simülasyon ile karşılaştırılmıştır..

2 Deneysel Malzeme

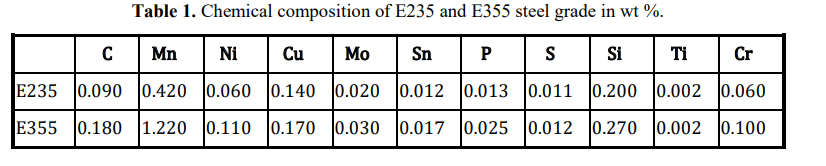

Bu işte, çelik sınıfı E235 ve E355 (ferritik-perlitik karbon çeliği, bkz. Tablo kabul edildi; soğuk çekme için hammadde olarak, boyutları ile sıcak haddelenmiş boru 70 x 6.3 mm seçildi. E235 çeliğinin mekanik özellikleri aşağıdaki gibidir.: akma gerilimi Re = (226 245) MPa, çekme mukavemeti Rm 343 441) MPa, süneklik A5 24 , E355 çeliğinin mekanik özellikleri aşağıdaki gibidir: akma gerilimi Re = (335 355) MPa, çekme mukavemeti Rm 490 630) MPa, süneklik A5 24

2.1 İş parçası ve malzeme modelleme araçları

Soğuk çekmede sıcaklık daha düşük kaldığı için, malzeme özellikleri değişmez ve bu nedenle sıcaklık değişiminden bağımsız olarak varsayılabilir. Malzeme davranışı sıcaklıktan bağımsız olarak kabul edildiğinden, güç yasası kurucu denklemi

malzeme plastik özellikleri kullanılabilir eq. 1. Eşdeğer etkili plastik şekil değiştirmenin temsil edildiği yerde, etkili plastik şekil değiştirme oranlarını temsil eder, ve malzeme parametreleri çekme testleri ile belirlenir [1, 5], Tabloda listelenirler 2.

Tüp malzemesi plastik olarak kabul edildi, sertleşme izotropik olarak kabul edilir, ve verim işlevi türü Von Mises olarak ayarlanır.

Tüpün geometrisi birbirine geçirildi. Sekiz eleman, ilk geçişte tüpün duvarının karşısındadır, altı, ikinci geçişte Şekil. 5. Bu iş parçası ağı, doğruluk için yeterlidir ve hesaplama sırasında yeniden ağ prosedürü yapılmasına gerek yoktur..

şekillendirme araçları, (mandrel ve öl) katı cisimler olarak kabul edildi. Simülasyon için araçlar ağının oluşturulmasına gerek yoktu.

2.2 Sayısal simülasyon

DEFORM 2D ve Lagrange hesaplaması, soğuk çekme teknolojisinin sayısal simülasyonu için ayarlandı, Tabloda verilen alet boyutuna göre 3. İlk eksenel simetrik geometrik konfigürasyon ayarlandı. çizim hızı vardı 9 deneysel çizim ve simülasyon sınır koşullarındaki tüm geçişler için m.min-1. Takımlar ve malzeme arasındaki sürtünme modeli, kesme tipi olarak seçilmiştir. 0.08.

İkinci geçiş hesaplamasını ayarlamak için veri enterpolasyon işlevi kullanıldı. İlk geçişten son veriler transfer edildi, ve ikinci geçişi ayarlamak için. Bu veri dönüşümü yapılmalı, çünkü çizim teknolojisi, interoperatif bir tavlama olmadan gerçekleştirilmiştir..

2.3 Tüp Çekme Teknolojisi

Železiarne Podbrezová'da boru soğuk çekme teknolojisi için ana üretim adımları şunlardır:

aşağıdaki gibi:

• hammadde ön işleme (Ø70 x boyutlarında sıcak haddelenmiş boru 6.3 mm).

• boru uçlarının soğuk/sıcak işaretlenmesi (hedef çap 40 mm).

• tüpün kimyasal tedavisi (dekapaj, fosfatlama, yağlama).

• soğuk çekme (Sekme bakın. 3 detaylar için).

• koruyucu atmosferde ara tavlama ve son tavlama.

• son şartlandırma.

• yüzey denetimi, paketleme, pas önleyici.

• sevk.

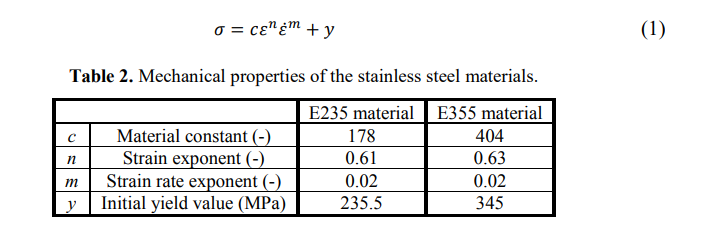

İki geçişli teknoloji için tüp alanının son azaltılması (Ø70 x'den itibaren 6. 3 mm'den Ø50 x'e 3.75 mm) yapıldı. 57.78 %; değer, tüm geçişler arasında oldukça eşit bir şekilde bölündü

(Tabloya bakınız 3). Boru kesitinin hesaplanması (alan) kesinti:

Tüpün lokal plastik deformasyonu analiz edildi. Sonraki çizim adımları sırasında, tüp plastik deformasyona uğrar. Deforme olmuş boruların nihai geometrisi ve özellikleri gerinim değerine bağlıdır. Malzeme yapısının değişimini araştırmak ve plastik deformasyonu tahmin etmek mümkündür..

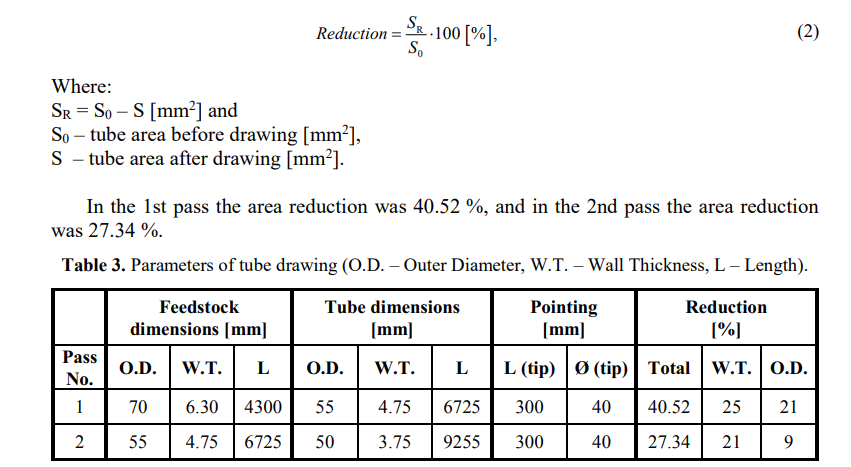

Her pasın mikro yapısı, yaklaşık 500x büyütmeli ışık mikroskobu ve metalografik kesim ile deforme olmuş tüpün ortogonal teğetsel ve uzunlamasına düzleminde gözlendi.. Teğetsel metalografik kesim üç kez yapılır. Boru yüzeyinin iç kısmında “I”, boru yüzeyinin “O” dışında ve boru duvarının ortasında “M” üzerinde Şekil. 2. Plastik deformasyon nedeniyle, yapı anizotropisi arttı – tane

parçanın deforme olmuş yerinde sınır yönelimi gözlemlendi. Analiz edilen yerdeki yerel gerinim, tane sınırları oryantasyon derecesinin stereolojik ölçümü ile elde edilmiştir. [4, 6]. Anizotropik mikro yapı, kantitatif metalografi kullanılarak izotropik ve düzlemsel yönelimli bileşenlere ayrıştırıldı. [3, 4] (Yönlendirilmiş test hatları ile Saltykov stereoloji yöntemleri). Deforme olmuş bölgedeki yerel plastik deformasyonun ölçülen ve hesaplanan parametreleri Tablo'da listelenmiştir. 4.

-steel-pipe.jpg)