Phân loại, quy trình sản xuất và cơ tính của ống thép liền mạch

tháng bảy 5, 2022

Ống thép là ống hình trụ

tháng bảy 8, 2022Bài viết này đề cập đến sự biến dạng của độ chính xác liền mạch ống trong quá trình vẽ nguội, sử dụng phương pháp phần tử hữu hạn. Các

Giá trị của biến dạng thu được bằng phép đo lập thể của mức độ biến dạng ranh giới hạt được so sánh với kết quả mô phỏng cho mỗi

vẽ vượt qua. Vật liệu được chọn là loại thép E235 và E355, được vẽ từ kích thước ban đầu là Φ70 x 6.3 mm đến trận chung kết

chiều của F 50 x 3.75 mm bằng hai lần. Phần mềm FEM DEFORM 2D với phương pháp Lagrangian được sử dụng để phân tích số lượng của lạnh

quá trình vẽ.

1 Giới thiệu

Công nghệ kéo nguội được sử dụng để sản xuất ống liền mạch chính xác phụ thuộc vào nhiều yếu tố. Các thông số quy trình tạo hình nguội, kích thước hình học dụng cụ ban đầu và kích thước ống cuối cùng được lựa chọn để đảm bảo chất lượng cao của ống. Để đạt được đường kính cuối cùng và độ dày thành, ống được giảm liên tiếp trong một số bước vẽ nguội.

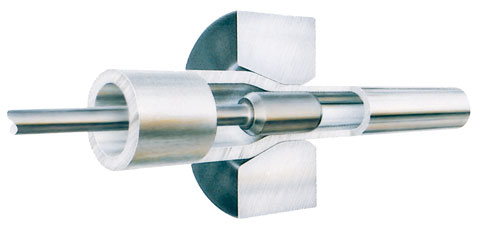

Điều này có thể được thực hiện bằng cách rút ống qua khuôn và bằng cách thêm một phích cắm, dẫn đến độ dày thành được xác định rõ hơn và chất lượng bề mặt bên trong. Bản vẽ nguội sử dụng phích cắm cố định là một công nghệ đa năng thường được sử dụng trong công ty đồ sắt Železiarne Podbrezová. Kết quả thí nghiệm của công ty này được so sánh với mô phỏng số được mô tả trong bài báo này.

2 Vật liệu thí nghiệm

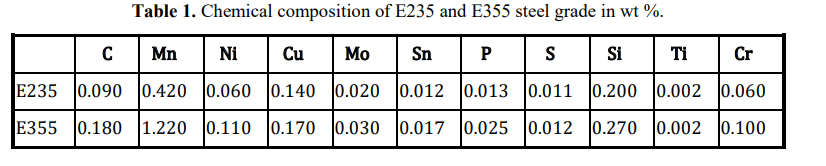

Trong công việc này, thép cấp E235 và E355 (thép cacbon ferit-lêlitic, xem Bảng đã được xem xét; làm nguyên liệu cho bản vẽ nguội, ống cán nóng với kích thước 70 x 6.3 mm đã được chọn. Tính chất cơ học của thép E235 như sau: ứng suất năng suất Re = (226 245) MPa, độ bền kéo Rm 343 441) MPa, độ dẻo A5 24 , Tính chất cơ học của thép E355 như sau: ứng suất năng suất Re = (335 355) MPa, độ bền kéo Rm 490 630) MPa, độ dẻo A5 24

2.1 Phôi và công cụ tạo mô hình vật liệu

Khi nhiệt độ vẫn thấp hơn trong bản vẽ lạnh, các tính chất vật liệu không thay đổi và do đó có thể được cho là không phụ thuộc vào sự biến đổi nhiệt độ. Vì hành vi của vật liệu được coi là độc lập với nhiệt độ, phương trình cấu thành luật quyền lực của

vật liệu tính chất dẻo có thể được sử dụng eq. 1. Trường hợp đại diện cho biến dạng dẻo hiệu quả tương đương đại diện cho tốc độ biến dạng dẻo hiệu quả, và các thông số vật liệu được xác định bằng các thử nghiệm kéo [1, 5], chúng được liệt kê trong Bảng 2.

Vật liệu ống được coi là nhựa, sự đông cứng được giả định là đẳng hướng, và loại hàm năng suất được đặt là Von Mises.

Hình dạng của ống đã được chia lưới. Tám phần tử nằm trên thành của ống trong lần vượt qua thứ nhất, sáu phần tử nằm trong đường chuyền thứ hai Hình. 5. Lưới phôi này đủ cho độ chính xác và không cần phải thực hiện lại quy trình lưới trong quá trình tính toán.

Các công cụ tạo hình, (quan và chết) được coi là cơ quan cứng nhắc. Lưới công cụ không cần phải được tạo để mô phỏng.

2.2 Mô phỏng số

DEFORM 2D và phép tính Lagrangian đã được thiết lập để mô phỏng số công nghệ vẽ nguội, theo kích thước công cụ được đưa ra trên Bảng 3. Cấu hình hình học đối xứng trục ban đầu đã được thiết lập. Tốc độ vẽ là 9 m.min-1 cho tất cả các đường chuyền trong bản vẽ thử nghiệm và các điều kiện biên mô phỏng. Mô hình ma sát giữa dụng cụ và vật liệu được chọn là kiểu cắt với giá trị là 0.08.

Chức năng nội suy dữ liệu được sử dụng để thiết lập phép tính vượt qua thứ hai. Dữ liệu cuối cùng từ lần vượt qua đầu tiên là chuyển, và đặt đường chuyền thứ hai. Việc chuyển đổi dữ liệu này phải được thực hiện, bởi vì công nghệ vẽ được thực hiện mà không cần ủ tương tác.

2.3 Công nghệ vẽ ống

Các bước sản xuất chính cho công nghệ kéo nguội ống ở Železiarne Podbrezová là

như sau:

• tiền xử lý nguyên liệu thô (ống cán nóng với kích thước Ø70 x 6.3 mm).

• trỏ lạnh / nóng của các đầu ống (đường kính mục tiêu 40 mm).

• xử lý hóa chất đối với ống (ngâm chua, phosphating, bôi trơn).

• bản vẽ lạnh (xem Tab. 3 để biết chi tiết).

• ủ trung gian và ủ cuối cùng trong môi trường bảo vệ.

• điều kiện cuối cùng.

• kiểm tra bề mặt, bao bì, chống rỉ.

• gửi đi.

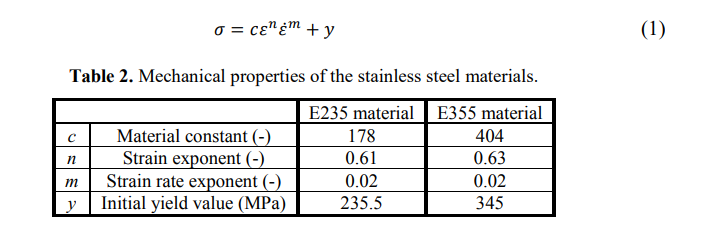

Giảm diện tích ống cuối cùng cho công nghệ hai đường (từ Ø70 x 6. 3 mm đến Ø50 x 3.75 mm) đã 57.78 %; giá trị được phân chia khá đồng đều giữa tất cả các lần vượt qua

(xem bảng 3). Tính toán mặt cắt ngang ống (diện tích) sự giảm bớt:

Biến dạng dẻo cục bộ của ống được phân tích. Trong các bước vẽ tiếp theo, ống bị biến dạng dẻo. Hình dạng và đặc tính cuối cùng của ống biến dạng phụ thuộc vào giá trị biến dạng. Có thể khảo sát sự thay đổi cấu trúc vật liệu và dự đoán biến dạng dẻo.

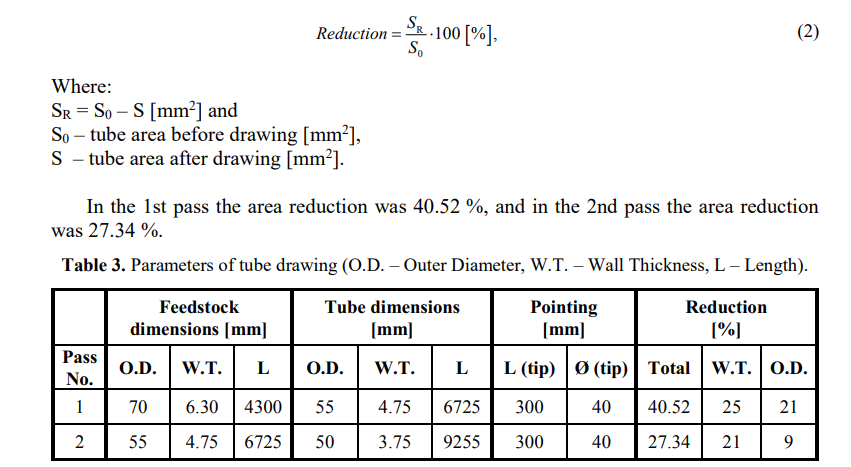

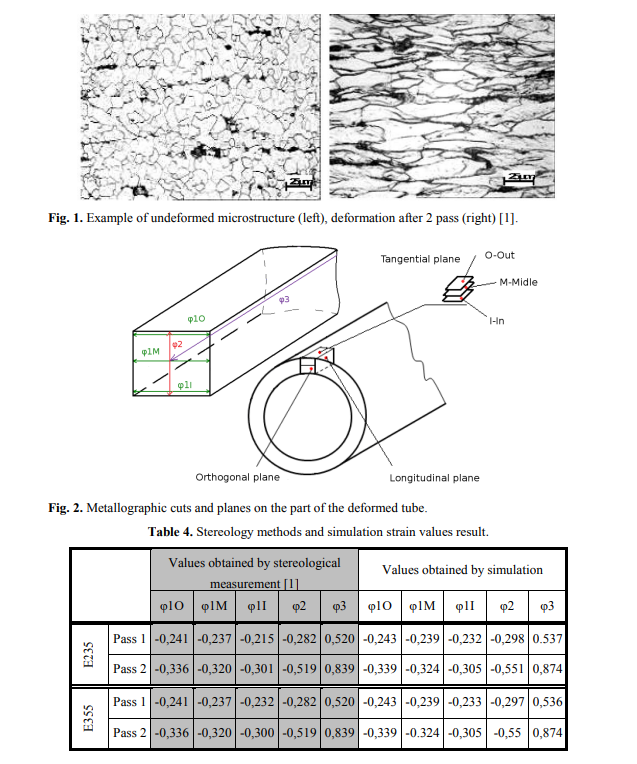

Cấu trúc vi mô của mỗi pas được quan sát trong mặt phẳng dọc và tiếp tuyến trực giao của ống biến dạng với độ phóng đại khoảng 500 lần của kính hiển vi ánh sáng và hình cắt kim loại Hình 1. Cắt kim loại tiếp tuyến không phải là ba lần. Ở bên trong bề mặt ống chữ “I”, ở bên ngoài của bề mặt ống “O” và ở giữa “M” của thành ống Hình. 2. Do biến dạng dẻo, cấu trúc dị hướng tăng lên - hạt

định hướng ranh giới ở nơi bị biến dạng của mảnh đã được quan sát. Biến dạng cục bộ tại nơi được phân tích thu được bằng phép đo lập thể về mức độ định hướng ranh giới hạt [4, 6]. Cấu trúc vi cấu trúc dị hướng được phân hủy thành các thành phần đẳng hướng và phẳng bằng cách sử dụng phương pháp kim loại học định lượng [3, 4] (Phương pháp lập thể Saltykov với các đường kiểm tra định hướng). Các thông số đo được và tính toán của biến dạng dẻo cục bộ trong vùng biến dạng được liệt kê trong Bảng 4.

-steel-pipe.jpg)