Ảnh hưởng của thiết kế rãnh đối với ứng suất dư và co ngót ngang trong GMAW và PGMAW của ống thép liền mạch A333

tháng sáu 29, 2022

Một phần 1. Cách kiểm soát sự biến dạng của các ống liền mạch chính xác trong quá trình vẽ nguội

tháng bảy 8, 2022Theo phương pháp sản xuất khác nhau, nó được chia thành ống cán nóng, ống cán nguội, ống kéo lạnh, ống đùn, ống nâng, Vân vân., tất cả đều có quy định quy trình riêng. Vật liệu là thép kết cấu carbon thông thường và chất lượng cao (Q215-A ~ Q275-A và thép 10 ~ 50), Thép hợp kim thấp (09MnV, 16Mn, Vân vân.), thép hợp kim, thép không gỉ chống axit, vv. Theo việc sử dụng, nó được chia thành hai loại: Sử dụng chung (cho nước, đường ống dẫn khí và các bộ phận kết cấu, bộ phận cơ khí) và đặc biệt (cho nồi hơi, thăm dò địa chất, vòng bi, kháng axit, Vân vân.).

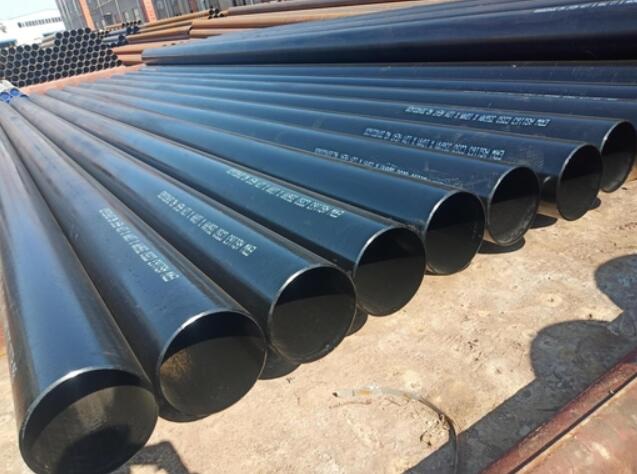

Ống thép đúc được sử dụng rộng rãi. Ống thép liền mạch đa năng được cán từ thép kết cấu carbon thông thường, Hợp kim thấp cấu thép hoặc kết cấu thép hợp kim, với sản lượng lớn nhất, và chủ yếu được sử dụng làm đường ống hoặc các bộ phận cấu trúc để vận chuyển chất lỏng. .2. Theo mục đích sử dụng khác nhau, nó được chia thành ba loại cung cấp: một. Theo thành phần hóa học và tính chất cơ học; b. Theo tính chất cơ học; c. Theo thử nghiệm thủy lực. Ống thép cung cấp theo loại a và b, nếu chúng được sử dụng để chịu áp suất chất lỏng, cũng phải chịu thử nghiệm thủy tĩnh. 3. Có nhiều loại ống liền mạch cho các mục đích đặc biệt, chẳng hạn như ống liền mạch cho nồi hơi, đường ống liền mạch cho năng lượng hóa học, ống liền mạch cho sử dụng địa chất và ống liền mạch cho dầu khí.

Ống thép liền mạch có mặt cắt rỗng và được sử dụng rộng rãi làm đường ống vận chuyển chất lỏng, chẳng hạn như đường ống vận chuyển dầu, khí đốt tự nhiên, khí, nước và một số vật liệu rắn. So với thép rắn như thép tròn, ống thép có trọng lượng nhẹ hơn khi độ bền uốn và xoắn bằng nhau, và là một loại thép tiết diện kinh tế.

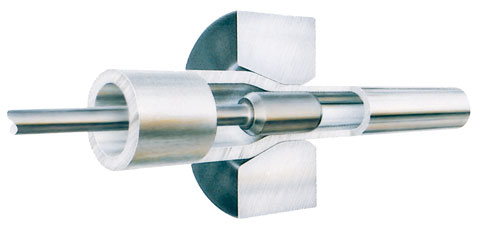

Nó được sử dụng rộng rãi trong sản xuất các bộ phận kết cấu và các bộ phận cơ khí, chẳng hạn như ống khoan dầu, trục truyền tải ô tô, khung xe đạp và giàn giáo thép được sử dụng trong xây dựng. Việc sử dụng ống thép để làm các bộ phận vòng có thể cải thiện việc sử dụng vật liệu, đơn giản hóa quy trình sản xuất, Tiết kiệm vật liệu và chế biến Giờ công đã được sử dụng rộng rãi để sản xuất ống thép.

Quy trình sản xuất

①Quy trình sản xuất chính của cán nóng Ống thép liền mạch (△ quy trình kiểm tra chính):

Chuẩn bị và kiểm tra trống ống △ → gia nhiệt trống ống → xuyên → cán ống → gia nhiệt thép → cố định (giảm) đường kính → xử lý nhiệt △ → làm thẳng ống thành phẩm → hoàn thiện → kiểm tra △ (không phá hủy, vật lý và hóa học, kiểm tra Đài Loan)→ kho bãi

②Quy trình sản xuất chính của cán nguội (vẽ) Ống thép liền mạch:

Chuẩn bị phôi → tẩy bôi trơn → cán nguội (bản vẽ)→ xử lý nhiệt → làm thẳng → hoàn thiện → kiểm tra

Quy trình sản xuất ống thép liền mạch nói chung có thể được chia thành hai loại: vẽ nguội và cán nóng. Quy trình sản xuất ống thép liền mạch cán nguội nhìn chung phức tạp hơn so với quy trình cán nóng. Trong bài kiểm tra định cỡ, nếu bề mặt không phản ứng với các vết nứt, ống tròn sẽ được cắt bằng máy cắt và cắt thành phôi có chiều dài khoảng một mét.. Sau đó nhập quá trình ủ, ủ nên được ngâm với chất lỏng có tính axit, và chú ý xem có bị phồng rộp nhiều trên bề mặt trong quá trình ngâm không. Nếu có nhiều vết phồng rộp, có nghĩa là chất lượng của ống thép không đạt tiêu chuẩn tương ứng. Xuất hiện, ống thép liền mạch cán nguội ngắn hơn ống thép liền mạch cán nóng. Độ dày thành ống thép liền mạch cán nguội thường nhỏ hơn độ dày của ống thép liền mạch cán nóng, nhưng bề mặt trông sáng hơn ống thép liền khối có thành dày, và bề mặt không quá nhiều. Nhiều thô bạo, và tầm cỡ không có quá nhiều gờ.

Trạng thái phân phối của ống thép liền mạch cán nóng thường là trạng thái cán nóng được phân phối sau khi xử lý nhiệt. Sau khi kiểm tra chất lượng, ống thép liền mạch cán nóng phải được lựa chọn nghiêm ngặt bởi đội ngũ nhân viên. Sau khi kiểm tra chất lượng, bề mặt nên được bôi dầu, tiếp theo là một số thí nghiệm vẽ nguội, và thí nghiệm thủng nên được thực hiện sau khi xử lý cán nóng. Nếu đường kính của lỗ thủng quá lớn, nó phải được làm thẳng và sửa chữa. Sau khi duỗi thẳng, nó được băng tải chuyển đến máy dò lỗ hổng để thí nghiệm phát hiện lỗ hổng, và cuối cùng được dán nhãn và sắp xếp theo thông số kỹ thuật, và sau đó được đặt trong nhà kho.

Ống tròn trống → gia nhiệt → xuyên → cán xiên ba con lăn, cán hoặc đùn liên tục → loại bỏ ống → định cỡ (hoặc giảm)→ làm mát → làm thẳng → kiểm tra thủy tĩnh (hoặc phát hiện Khuyết tật)→ đánh dấu → lưu trữ ống thép liền mạch Nó được làm bằng các thỏi thép hoặc ống đặc qua lỗ thủng để làm mao quản, và sau đó cán nóng, cán nguội hoặc kéo nguội. Các thông số kỹ thuật của ống thép liền khối được thể hiện bằng milimét đường kính ngoài * bức tường dày.

Đường kính ngoài của ống liền mạch cán nóng thường lớn hơn 32mm, độ dày của bức tường là 2,5-200mm, đường kính ngoài của ống liền mạch cán nguội có thể đạt 6mm, độ dày của bức tường có thể đạt đến 0,25mm, và ống thành mỏng có thể đạt tới 5mm. Cán có độ chính xác kích thước cao hơn cán nóng.

Nói chung, ống thép liền mạch được làm bằng 10, 20, 30, 35, 45 và chất lượng cao 16Mn thép carbon khác, 5MnV và hợp kim thấp cấu thép khác hoặc 40Cr, 30CrMnSi, 45Mn2, 40MnB và thép kết hợp cán nóng hoặc cán nguội khác. Dàn ống làm bằng thép carbon thấp như 10 và 20 được sử dụng chủ yếu cho các đường ống vận chuyển chất lỏng. 45, 40Cr và các ống liền mạch bằng thép cacbon trung bình khác được sử dụng để sản xuất các bộ phận cơ khí, chẳng hạn như các bộ phận căng thẳng của ô tô và máy kéo. Nói chung, ống thép liền mạch được sử dụng để đảm bảo các thử nghiệm về độ bền và độ phẳng. Ống thép cán nóng được phân phối ở trạng thái cán nóng hoặc xử lý nhiệt; ống thép cán nguội được phân phối ở trạng thái xử lý nhiệt.

Cán nóng, cái tên nói lên tất cả, có một nhiệt độ cao của mảnh cán, vì vậy khả năng chống biến dạng nhỏ, và một lượng lớn biến dạng có thể đạt được. Lấy cán thép tấm làm ví dụ, độ dày của tấm đúc liên tục nói chung là khoảng 230mm, và sau khi cán thô và cán xong, độ dày cuối cùng là 1 ~ 20mm. Cùng một lúc, do tỷ lệ chiều rộng trên chiều dày của tấm thép nhỏ, yêu cầu về độ chính xác kích thước tương đối thấp, và vấn đề hình dạng tấm không dễ xảy ra, và kiểm soát chính là kiểm soát vương miện. Đối với những người có yêu cầu tổ chức, nó thường được thực hiện bằng cách lăn có kiểm soát và làm mát có kiểm soát, đó là, kiểm soát nhiệt độ mở và nhiệt độ cán cuối cùng của quá trình cán hoàn thiện. Phôi ống tròn → gia nhiệt → thủng → tiêu đề → ủ → tẩy → bôi dầu (mạ đồng) → Bản vẽ nguội nhiều đường (cán nguội) → ống phôi → xử lý nhiệt → làm thẳng → kiểm tra thủy lực (phát hiện lỗ hổng) → đánh dấu → lưu trữ.

Chỉ số hiệu suất cơ học

Các tính chất cơ học của thép là chỉ tiêu quan trọng để đảm bảo các tính chất sử dụng cuối cùng (tính chất cơ học) thép, phụ thuộc vào thành phần hóa học và hệ thống xử lý nhiệt của thép. Trong tiêu chuẩn ống thép, theo yêu cầu sử dụng khác nhau, các đặc tính kéo (độ bền kéo, sức mạnh năng suất hoặc điểm năng suất, ly giác), chỉ số độ cứng và độ dẻo dai, cũng như các thuộc tính nhiệt độ cao và thấp theo yêu cầu của người dùng được chỉ định.

① Độ bền kéo (σb)

Trong quá trình kéo, lực lượng tối đa (Fb) rằng mẫu chịu tại thời điểm phá vỡ, chia cho diện tích mặt cắt ngang ban đầu (Vì vậy) của mẫu (p), được gọi là độ bền kéo (σb), và đơn vị là N / mm2 (MPa). Nó thể hiện khả năng tối đa của vật liệu kim loại để chống lại sự phá hủy dưới lực căng.

②Yield point (σs)

Đối với vật liệu kim loại có hiện tượng chảy, ứng suất tại đó mẫu có thể tiếp tục kéo dài mà không làm tăng lực (không đổi) trong quá trình kéo được gọi là điểm chảy. Nếu lực giảm, điểm năng suất trên và dưới nên được phân biệt. Đơn vị của điểm năng suất là N / mm2 (MPa).

Điểm năng suất cao hơn (σsu): ứng suất lớn nhất trước khi mẫu thử sinh ra và lực giảm xuống lần đầu tiên; điểm năng suất thấp hơn (σsl): ứng suất tối thiểu trong giai đoạn chảy khi bỏ qua hiệu ứng thoáng qua ban đầu.

③ Kéo dài sau khi đứt gãy (p)

Trong một thử nghiệm kéo, Phần trăm gia tăng chiều dài cữ của mẫu sau khi nó bị đứt được gọi là độ giãn dài. Nó được đại diện bởi σ và đơn vị là %. Công thức tính toán là: σ =(Lh-Lo)/L0*100%

④ Phần co rút (ψ)

Trong thử nghiệm kéo, Phần trăm giảm tối đa của diện tích mặt cắt ngang ở đường kính giảm của mẫu sau khi mẫu bị vỡ được gọi là giảm diện tích. Nó được biểu thị bằng ψ và đơn vị là %. Tính toán như sau:

⑤Chỉ số độ cứng

Khả năng của vật liệu kim loại chống lại sự thụt vào của một vật cứng được gọi là độ cứng. Theo các phương pháp thử nghiệm khác nhau và phạm vi áp dụng, độ cứng có thể được chia thành độ cứng Brinell, Rockwell độ cứng, Độ cứng Vickers, Độ cứng của bờ, độ cứng vi mô và độ cứng nhiệt độ cao. Đối với đường ống, có ba độ cứng thường được sử dụng: Brinell, Rockwell và Vickers.

- Brinell độ cứng (HB)

Dùng một quả bóng thép hoặc quả cầu cacbua xi măng có đường kính nhất định để ấn vào bề mặt mẫu với lực thử quy định. (F), loại bỏ lực thử sau thời gian giữ quy định, và đo đường kính vết lõm (L) trên bề mặt của mẫu. Giá trị độ cứng Brinell là thương số của lực thử chia cho diện tích bề mặt của hình cầu lõm. Thể hiện trong HBS (bóng thép), đơn vị là N / mm2 (MPa).

Phép đo độ cứng Brinell chính xác và đáng tin cậy hơn, nhưng nhìn chung HBS chỉ phù hợp với vật liệu kim loại dưới 450N / mm2 (MPa), không thích hợp cho thép cứng hơn hoặc các tấm mỏng hơn. Trong số các tiêu chuẩn ống thép, Độ cứng Brinell được sử dụng rộng rãi nhất, và độ cứng của vật liệu thường được biểu thị bằng đường kính vết lõm d, vừa trực quan vừa tiện lợi.

Thí dụ: 120HBS10 / 1000/30: Cho biết giá trị độ cứng Brinell đo được bằng bi thép có đường kính 10mm dưới tác dụng của lực thử 1000Kgf (9.807KN) trong 30s (giây) là 120N / mm2 (MPa).