OD là gì, đường kính trong, đường kính danh nghĩa của ống thép?

có thể 16, 2018

Thép công thức tính trọng lượng

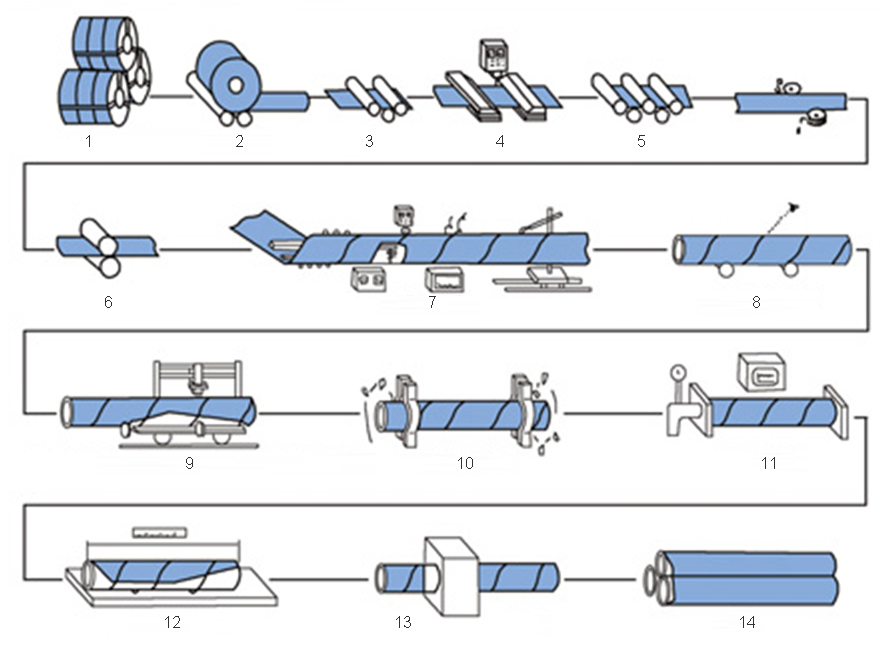

có thể 21, 2018Spiral quá trình sản xuất ống thép và ống thép đường may thẳng là khác nhau: cuộn dây dải làm nguyên liệu, thường ấm ép đùn, quá trình đúp dây tự động hai mặt hồ quang chìm hàn hàn ống thép mối hàn xoắn ốc.

2. Uncoiling

3. San lấp mặt bằng thô

4. Cắt End và Butt hàn

5. San lấp mặt bằng chính xác

6. cung cấp

7. Hình thành bởi Nội và hàn Outer

8. Hàn Xỉ sạch & Kiểm tra tổng thể

9. sửa chữa hàn, X-Ray kiểm tra, quét, Và Tái kiểm tra By UT Manual

10. chamfering

11. Kiểm tra thủy tĩnh

12. auto Length-Đo lường và Trọng lượng

13. Coating và đánh dấu

14. lưu trữ

(1) Nguyên liệu là thép cuộn, Dây hàn, và thông lượng. Phải trải qua các bài kiểm tra vật lý và hóa nghiêm ngặt trước khi đầu tư.

(2) Đối với hàn mông-end của dải thép, single-wire hoặc đôi Dây hàn hồ quang chìm được sử dụng, và sau khi cuộn dây được thực hiện vào ống thép, hàn hồ quang chìm tự động được sử dụng để tạo nên hàn.

(3) trước khi hình thành, dải thép đang chững, tỉa, lưỡi, bề mặt làm sạch và trước mặt bích. (4) Các máy đo áp suất tiếp xúc điện được sử dụng để kiểm soát áp lực của xi-lanh nén trên cả hai mặt của băng tải để đảm bảo việc cung cấp mịn của dải.

(5) kiểm soát bên ngoài hoặc cuộn kiểm soát nội bộ hình thành.

(6) Mối hàn thiết bị điều khiển khoảng cách được sử dụng để đảm bảo rằng khoảng cách hàn đáp ứng các yêu cầu hàn, và đường kính ống, số lượng không thẳng hàng, và khoảng cách hàn đều được kiểm soát chặt chẽ.

(7) Các mối hàn bên trong và bên ngoài đều được hàn bằng hồ quang single-wire hoặc hai dây ngập hàn sử dụng Lincoln Electric hàn của Hoa Kỳ, do đó việc có được một đặc điểm kỹ thuật hàn ổn định.

(8) mối hàn hàn đều được kiểm tra bởi một liên tục siêu âm kiểm tra lỗ hổng tự động trực tuyến để đảm bảo vùng phủ sóng thử nghiệm không phá hủy của 100% mối hàn xoắn ốc. Nếu có những khiếm khuyết, chúng sẽ tự động cảnh báo và sơn. Các công nhân sản xuất sẽ điều chỉnh các thông số quá trình bất cứ lúc nào để loại bỏ các khuyết tật trong thời gian.

(9) Sử dụng một máy cắt plasma để cắt ống thép thành từng miếng đơn.

(10) Sau khi cắt vào một ống thép đơn, một hệ thống kiểm tra đầu tiên nghiêm ngặt được thực hiện cho mỗi trong ba ống đầu tiên của mỗi đợt kiểm tra các tính chất cơ học, thành phần hóa học, điều kiện phản ứng tổng hợp, chất lượng bề mặt của ống thép, và không làm giảm chất thử nghiệm để đảm bảo quá trình làm đường ống. Đủ điều kiện trước khi họ có thể chính thức đưa vào sản xuất.

(11) Trong trường hợp có một làn sóng âm thanh đánh dấu phát hiện lỗ hổng liên tục trên mối hàn, sau khi đánh giá thủ công siêu âm và X-ray, nếu có một khiếm khuyết, Sau khi sửa chữa, nó sẽ trải qua một cuộc kiểm tra không phá hủy một lần nữa cho đến khi nó được xác nhận rằng các khiếm khuyết đã được loại bỏ.

(12) Các khớp mông của mối hàn mông và các nút giao thông với mối hàn xoắn ốc của dải thép đều được kiểm tra bởi truyền hình X-ray hoặc phim.

(13) Mỗi ống được hydrostatically thử nghiệm và áp lực là bố trí hình tròn kín. Áp lực thử nghiệm và thời gian được kiểm soát chặt chẽ bởi các ống thép thiết bị kiểm tra áp lực thủy lực. thông số xét nghiệm sẽ được tự động in và ghi.

(14) End-of-ống gia công được thực hiện sao cho thẳng đứng của mặt cuối, góc đường rãnh và cạnh cùn được điều khiển một cách chính xác.