sự khác biệt giữa ống vs ống là gì?

tháng Tám 17, 2018

Làm thế nào để tính toán công suất ép của ống thép liền mạch

Tháng chín 27, 2018Phương pháp chuẩn bị và xây dựng các lớp phủ bảo vệ cho đường ống dẫn dầu khí

[57] trừu tượng

Sáng chế cung cấp một lớp phủ bảo vệ cho các ống dẫn dầu và đầu giếng và thiết bị hạ lỗ được sử dụng trong khoan dầu khí, thu hồi dầu và vận chuyển. Này bao gồm lớp phủ bảo vệ, bởi tỷ lệ phần trăm trọng lượng, 55 đến 95% của polyphenylene sulfide, 3 đến 30% của bám dính Enhancer, và 1 đến 20% của Enhancer kháng mài mòn. Một đại lý bề mặt wettability chuyển đổi cũng có thể được bao gồm trong phạm vi của 1 đến 15%. Nó có thể ngăn ngừa hoặc giảm nhiệt độ cao, áp lực cao, hydrogen sulfide cao và carbon dioxide, hàm lượng muối cao và các phương tiện ăn mòn mạnh khác trên xói mòn, ăn mòn và tẩy lông, nhân rộng và tắc nghẽn hydrat, giảm ma sát và giảm chi phí sản xuất. Cải thiện hiệu suất tổng thể và tuổi thọ của ống dẫn dầu. Sáng chế cũng đề xuất phương pháp chuẩn bị lớp phủ bảo vệ như vậy và phương pháp xây dựng lớp phủ tương tự..

1. Lớp phủ bảo vệ cho đường ống xăng dầu, đặc trưng ở chỗ phần trăm trọng lượng bao gồm các thành phần sau:

55~95%, 3~30%,

1 đến 20%.

Chất tăng cường độ bám dính Polyphenylene sulfide

2. Lớp phủ bảo vệ cho đường ống xăng dầu theo công bố 1, trong đó chất tăng cường độ bám dính ít nhất là một micron hoặc nanomet titan dioxit, crom triôxít, coban sunfat, và sợi carbon. Chất tăng cường chống mài mòn ít nhất là một oxit nhôm có kích thước micron hoặc nano, đồng sunfua, cacbua silic, molypden disulfua, sợi carbon, và silic dioxit.

Lớp phủ bảo vệ cho đường ống dẫn xăng dầu theo yêu cầu 1 hoặc 2, bao gồm các thành phần sau theo phần trăm khối lượng:

Polyphenylene sulfua 55~95%,

Chất tăng cường độ bám dính 3~30%,

Chất tăng cường chống mài mòn 1~20%,

Tác nhân chuyển đổi độ ẩm bề mặt 1 ~ 15%.

Lớp phủ bảo vệ cho đường ống dẫn xăng dầu theo yêu cầu 3, trong đó bộ chuyển đổi độ ẩm bề mặt ít nhất là một trong số flo tetrahexa, polytetrafluoroetylen, rượu polyvinyl, và molypden disulfua.

5. Lớp phủ bảo vệ cho đường ống dẫn xăng dầu theo yêu cầu 3, đặc trưng ở chỗ các thành phần sau được bao gồm theo trọng lượng:

Polyphenylene sulfua 55~95%,

Chất tăng cường độ bám dính 3~30%,

Chất tăng cường chống mài mòn 1~20%,

Tác nhân chuyển đổi độ ẩm bề mặt 1 ~ 15%,

Chất làm phẳng bề mặt 0• 5~5%.

Lớp phủ bảo vệ cho đường ống dẫn xăng dầu theo yêu cầu 5, trong đó chất làm phẳng bề mặt ít nhất là một trong số titan oxit, silan, và chất đồng trùng hợp octyl acrylate theo thứ tự micromet hoặc nanomet.

Lớp phủ bảo vệ cho đường ống dẫn xăng dầu theo yêu cầu 1 hoặc 2, đặc trưng ở chỗ các thành phần sau đây được tính theo phần trăm trọng lượng:

Polyphenylene sulfua 55~95%,

Chất tăng cường độ bám dính 3~30%,

Chất tăng cường chống mài mòn 1~20%,

Chất làm phẳng bề mặt 0. 5~5%.

Lớp phủ bảo vệ cho đường ống dẫn xăng dầu theo yêu cầu 7, trong đó chất làm phẳng bề mặt ít nhất là một micron- hoặc titan dioxit kích thước nano, silan, và chất đồng trùng hợp octyl acrylate.

9. Phương pháp chuẩn bị lớp phủ bảo vệ cho đường ống xăng dầu, đặc trưng ở chỗ phương pháp này bao gồm bột polyphenylene sulfua nghiền bi với các thành phần khác và etanol của 3 đến 5 gấp nhiều lần trọng lượng của polyphenylene sulfide trong máy nghiền bi, thời gian Trong 4 ~ 24 giờ, sau khi nghiền bóng, kích thước hạt được kiểm soát ở mức 0,074 ~ 0,096 mm, và huyền phù của lớp phủ bảo vệ được chuẩn bị để sử dụng; sau đó đình chỉ khô tại 11 CTC ~ 160 ° C cho 4-6 giờ, tức là thu được bột khô của lớp phủ bảo vệ.

10. Phương pháp thi công sơn phủ bảo vệ đường ống xăng dầu, đặc trưng ở chỗ phương pháp bao gồm các bước sau:

1), bề mặt của phôi được xử lý trước: lớp phủ trên bề mặt phôi được loại bỏ;

2), phun bằng quá trình phun áp suất cao hoặc phun bột tĩnh điện;

một ) Phun áp lực cao airless với hệ thống treo bảo vệ: phun lên phôi ở áp suất cao và không có không khí hoặc phun lớp dưới cùng, lớp trên cùng và/hoặc lớp trung gian trên phôi: đầu tiên phun lớp dưới cùng lên phôi, quá trình phun kết thúc sau khi phôi vào [độ.] 60~80 C lò nướng cho 20 đến 30 phút nướng trước trong loại bỏ hoàn toàn dung môi đáy, và sau đó vào lò dẻo hóa phôi, nhiệt độ hóa dẻo là [độ.] 300~350 C , Thời gian hóa dẻo là 15 ~ 60 phút; quá trình phun nhiệt được áp dụng cho lớp giữa và lớp bề mặt, đó là, phôi được lấy ra khỏi lò hóa dẻo, và lớp trên hoặc lớp bề mặt được phun nhanh, tương ứng, và sau đó được làm dẻo trong lò hóa dẻo. Nhiệt độ hóa dẻo là 320 ° C ~ 400 ° C , thời gian hóa dẻo là 30 ~ 120 phút, và cuối cùng, phôi dẻo được phủ lớp bề mặt được đưa ra khỏi lò và ngay lập tức được đưa vào nước để làm mát và làm nguội;

b ), sử dụng bột khô của lớp phủ bảo vệ trên phôi một lần hoặc trên lớp dưới cùng, lớp bề mặt và / hoặc lớp trung gian cho sơn bột tĩnh điện. • Là sử dụng hiệu ứng điện trường cao áp, bột phủ được tích điện âm, phôi được nối đất, để sơn được hấp thụ vào phôi Trên bề mặt, phôi được phủ bằng sơn tĩnh điện và sau đó được gửi đến lò hóa dẻo. Bột được nấu chảy bằng nhiệt và được san phẳng và đông đặc thành màng. Độ dày của lớp dưới cùng là 30~100^〇1, và nhiệt độ hóa dẻo là 300!:~350°(: Thời gian hóa dẻo là 15 ~ 60 phút, nhiệt độ hóa dẻo của lớp giữa hoặc lớp bề mặt là 320° C ~400° C , thời gian hóa dẻo là 30 ~ 120 phút, và cuối cùng phôi dẻo nhanh chóng được đưa ra khỏi lò. Cho vào nước để làm mát và làm dịu.

lớp phủ bảo vệ cho ống dầu khí, phương pháp chuẩn bị và phương pháp thi công

Lĩnh vực kỹ thuật:

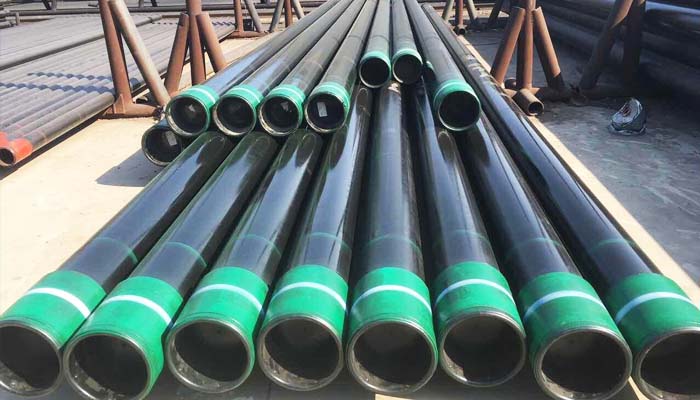

Sáng chế liên quan đến một đường ống dầu mỏ được sử dụng trong khoan dầu khí, thu hồi dầu và vận chuyển, một lớp phủ bảo vệ cho đầu giếng và thiết bị hạ cấp, phương pháp chuẩn bị và phương pháp thi công.

kỹ thuật nền:

Ống dầu bao gồm ống khoan, ống, vỏ và đường ống dẫn dầu khí và thanh hút. Thiết bị hạ lỗ và đầu giếng bao gồm hệ thống kiểm soát áp suất cao đầu giếng, thiết bị nhà ga và máy bơm hạ cấp và máy đóng gói. Môi trường làm việc của đường ống dẫn dầu, đầu giếng và thiết bị hạ cấp rất khắc nghiệt (chẳng hạn như giếng dầu khí có thể cao tới 180 ° C , áp lực có thể cao như 100 MPa , cao nồng độ của hiđro sunfua và cacbon đioxit, hàm lượng clorua cao và các phương tiện ăn mòn cao khác), và tuổi thọ và Hiệu suất của chúng đã ảnh hưởng nghiêm trọng đến hoạt động thăm dò và phát triển cũng như hoạt động của mỏ dầu khí. Đối với mỏ khí chứa lưu huỳnh, nó có thể gây ra các vấn đề về môi trường và tai nạn nghiêm trọng về an toàn.

Hiện tại, các phương pháp được sử dụng trong việc bảo vệ đường ống dẫn xăng dầu chủ yếu là: ống thép không gỉ được sử dụng trong môi trường ăn mòn khắc nghiệt, nhưng thép không gỉ đắt tiền, và điều kiện sử dụng của nó cũng bị hạn chế. Nó là cần thiết để thích ứng với nhiệt độ, cạc-bon đi-ô-xít, hàm lượng hydro sunfua và clorua. loại thép. Cho giếng dầu khí với nhiệt độ dưới đây 100 ° C , lớp phủ hoặc lớp lót epoxy phenolic chủ yếu được sử dụng trong và ngoài nước. Vấn đề chính với các lớp phủ này là độ nhạy nhiệt độ, và hiệu suất tổng thể của họ bị giảm ở nhiệt độ trên 100 ° C. Người nộp đơn ủy thác cho tổ chức có thẩm quyền của ngành dầu khí Trung Quốc hạnh kiểm thử nghiệm đánh giá ăn mòn môi trường khắc nghiệt ở nhiệt độ cao và áp suất cao (tiêu chuẩn thử nghiệm áp dụng Tiêu chuẩn của Hiệp hội Kỹ sư Ăn mòn Hoa Kỳ NACE TM 0185-93 “Phương pháp kiểm tra nồi hấp đánh giá lớp phủ bên trong bằng nhựa chống ăn mòn”), và tìm thấy ở trên. lớp phủ được ngâm trong một môi trường ăn mòn khắc nghiệt của đường ống dầu (I E, nhiệt độ cao (140 ° C ), áp lực cao (35 MPa ), hydrogen sulfide cao và carbon dioxide, hàm lượng clorua cao, hàm lượng muối cao và các phương tiện ăn mòn mạnh khác) Lớp phủ sủi bọt và tách lớp. Phân tích nguyên nhân thấy rằng: khi được thực hiện bằng phương pháp được mô tả ở trên, độ bám dính của lớp phủ với ma trận đường ống xăng dầu kém, và lớp phủ trở nên giòn. Khi nhiệt độ cao hơn 14 ( TC) , độ tin cậy của hiệu suất tổng thể bị hạ thấp, và phạm vi sử dụng bị hạn chế.

Đơn đăng ký bằng sáng chế của Trung Quốc Số xuất bản. 1100124 A “Lớp phủ chống ăn mòn chống dính ở nhiệt độ cao” tiết lộ một lớp phủ dựa trên polyphenylene sulfide, có thể được sử dụng trong khuôn cao su và ấm phản ứng, và có độ chống dính nhất định. Đơn đăng ký bằng sáng chế của Trung Quốc Số xuất bản. 1100123 A “Lớp phủ chống mài mòn” tiết lộ lớp phủ chống mài mòn có khả năng ổn định nhiệt tốt, kháng hóa chất, tính chất cơ học, sự kết dính, tự bôi trơn và sức đề kháng. Khả năng nghiền có thể được áp dụng cho các bộ phận của các sản phẩm cơ khí khác nhau trong khai thác mỏ, luyện kim, vật liệu xây dựng, năng lượng, máy móc nông nghiệp, giao thông vận tải và các bộ phận khác. ở

Đơn xin cấp bằng sáng chế quốc gia Ấn phẩm số. 1133331 A “Lớp phủ chống ăn mòn nhựa Polyphenylene sulfide” tiết lộ lớp phủ chống ăn mòn nhựa polyphenylene sulfide để sử dụng trong ấm đun nước chứa nhựa than đá của nhà máy luyện cốc, được sử dụng để phun carbon do kháng axit và kiềm. Trên bề mặt bên trong của ấm đun nước bằng than đá làm bằng thép tấm, dẻo để tạo thành một lớp bảo vệ để đáp ứng các yêu cầu quy trình của ấm đun nước. Đơn đăng ký bằng sáng chế của Trung Quốc Số xuất bản. 1 253 979 A “Chịu nhiệt, lớp phủ chống axit cho bề mặt vật liệu kim loại” tiết lộ lớp phủ chịu nhiệt và chịu axit cho bề mặt vật liệu kim loại, và vật liệu kim loại được xử lý theo sáng chế ở nhiệt độ cao và nồng độ cao. Axit sunfuric có khả năng chống ăn mòn tốt trong môi trường khắc nghiệt.

Hiện tại, các lớp phủ chống ăn mòn cho đường ống xăng dầu (mồ hôi, ống dầu, Vân vân.) của ngành công nghiệp dầu khí của Trung Quốc chủ yếu được nhập khẩu, và các lớp phủ là epoxy phenolic.

Tóm tắt sáng chế:

Mục tiêu của sáng chế là cung cấp phương pháp ngăn ngừa hoặc giảm nhiệt độ cao, áp lực cao, hydrogen sulfide cao và carbon dioxide, muối cao và các phương tiện ăn mòn mạnh khác để ăn mòn và sáp, quy mô và hydrat hóa đường ống, và cải thiện đường ống dầu. Chống ăn mòn, chống mài mòn, chống xói mòn, chống đóng băng, chống bám bẩn, chống trầy xước, giảm chi phí sản xuất, cải thiện hiệu suất tổng thể và tuổi thọ của ống dẫn dầu, lớp phủ bảo vệ cho đường ống dẫn dầu và đầu giếng hoặc thiết bị hạ cấp . Một đối tượng khác của sáng chế là cung cấp một quy trình chuẩn bị các lớp phủ bảo vệ như vậy. Vẫn còn một đối tượng khác của sáng chế là cung cấp một phương pháp xây dựng lớp phủ bảo vệ như vậy.

Đối tượng của sáng chế đạt được theo cách này:

Lớp phủ bảo vệ cho đường ống dầu mỏ của sáng chế được đặc trưng bởi bao gồm các thành phần sau theo phần trăm khối lượng:

Polyphenylene sulfua 55~95%,

Chất tăng cường độ bám dính 3~30%,

Chất tăng cường chống mài mòn 1~20%.

Chất tăng cường độ bám dính ở trên ít nhất là một micron hoặc nanomet titan dioxide ( Ti 0 2 ), oxit crom ( CR 2 0,), coban oxyclorua ( C 〇2 0 3 ), sợi carbon, và có khả năng chống lại Chất tăng cường mài mòn ít nhất là micron hoặc nanomet nhôm oxit ( A 1 2 0 3 ), đồng sunfua ( CuS ), cacbua silic ( SiC ), molypden disulfua ( MoS 2 ), sợi carbon, silica Ngoài ra, có thể sử dụng các chất tăng cường độ bám dính hoặc chất tăng cường mài mòn khác.

Các lớp phủ bảo vệ trên bao gồm các thành phần sau theo trọng lượng.

|

Polyphenylene sulfua |

55~95%, |

|

chất tăng cường độ bám dính |

3 đến 30%, |

|

Chất tăng cường chống mài mòn |

1 đến 20%, |

|

Bộ chuyển đổi độ ẩm bề mặt |

1 đến 15%. |

Chất chuyển đổi độ ẩm bề mặt ở trên ít nhất là một trong số flo tetrahexene ( F #), polytetrafluoroetylen, rượu polyvinyl, molypden disulfua ( M 〇 S 2 ), và chuyển đổi độ ẩm bề mặt khác có thể được sử dụng. Đại lý.

Các lớp phủ bảo vệ trên bao gồm các thành phần sau theo trọng lượng:

|

Polyphenylene sulfua |

55~95%, |

|

chất tăng cường độ bám dính |

3 đến 30%, |

|

Chất tăng cường chống mài mòn |

Cái này 20%, |

|

Bộ chuyển đổi độ ẩm bề mặt |

1 đến 15%, |

|

Chất làm phẳng bề mặt |

0. 5~5%. |

Chất làm phẳng bề mặt ở trên ít nhất là một micron hoặc nanomet titan dioxide, silan, và chất đồng trùng hợp octyl acrylate, và các chất làm phẳng bề mặt khác cũng có thể được sử dụng.

Các lớp phủ bảo vệ trên bao gồm các thành phần sau theo trọng lượng:

Polyphenylene sulfua 55~95%,

Chất tăng cường độ bám dính 3~30%,

Chất tăng cường chống mài mòn 1~20%,

Chất làm phẳng bề mặt 0,5~5%.

Chất làm phẳng bề mặt trên ít nhất là titan dioxit micron hoặc nanomet, silan, chất đồng trùng hợp octyl acrylate

Một trong số chúng.

Lớp phủ bảo vệ cho đường ống dẫn dầu theo sáng chế được điều chế bằng cách cho bột polyphenylene sulfua và các thành phần khác và etanol của 3 đến 5 lần trọng lượng của polyphenylene sulfide vào máy nghiền bi để nghiền bi cho 4 đến 24 giờ. Sau khi phay bóng, kích thước hạt được kiểm soát là 0,074 ~ 0,096 mm, và huyền phù của lớp phủ bảo vệ được chuẩn bị để sử dụng; và đình chỉ được sấy khô ở nhiệt độ 1 HTC để 160 ° C cho 4 đến 6 giờ để có được bột khô của lớp phủ bảo vệ.

Phương pháp xây dựng lớp phủ bảo vệ cho đường ống xăng dầu theo sáng chế bao gồm các bước sau:

1), bề mặt của phôi được xử lý trước: lớp phủ trên bề mặt phôi được loại bỏ;

2), phun bằng quy trình phun áp suất cao hoặc quy trình phun bột tĩnh điện;

một ), sử dụng huyền phù lớp phủ bảo vệ để phun áp suất cao airless: phun lên phôi theo cách không có áp suất cao hoặc phun lớp dưới cùng, lớp bề mặt và/hoặc lớp trung gian trên phôi; đầu tiên phun lớp dưới cùng lên phôi/sau khi phun , [độ.] phôi thành 60 ~ 80 C lò nướng cho 20 đến 30 phút trong prebaking, dung môi được loại bỏ hoàn toàn bên dưới phôi sau đó được đưa vào lò dẻo hóa dẻo, [độ.] nhiệt độ hóa dẻo 300 ~ 350 C , nhựa Thời gian là 15 ~ 60 phút; lớp giữa và lớp bề mặt đều được phun bằng quy trình phun nhiệt, đó là, phôi được lấy ra khỏi lò hóa dẻo, và lớp trên hoặc lớp bề mặt nhanh chóng được phun riêng, và sau đó được làm dẻo trong lò hóa dẻo, hóa dẻo Nhiệt độ là 320 ° C ~ 400 ° C , thời gian hóa dẻo là 30 ~ 120 phút. cuối cùng, phôi dẻo được phủ lớp bề mặt được lấy ra khỏi lò và sau đó được làm nguội nhanh bằng cách làm mát bằng nước, phun lớp giữa hoặc lớp bề mặt. Số lần phụ thuộc vào độ dày của lớp phủ cần thiết để chống ăn mòn;

b ), sử dụng bột khô phủ bảo vệ trên phôi một lần hoặc ở lớp dưới cùng, lớp bề mặt và / hoặc lớp trung gian cho sơn bột tĩnh điện; sử dụng hiệu ứng cảm ứng điện trường cao áp, bột phủ được tích điện âm, phôi được nối đất, để bột phủ được hấp phụ lên bề mặt phôi, Phôi được phủ bằng sơn tĩnh điện và sau đó được gửi đến lò hóa dẻo. Bột được nấu chảy bằng nhiệt và được san phẳng và đông đặc thành màng. Chiều dày của lớp đáy là 30 ~ 100 bước sóng, nhiệt độ hóa dẻo là 300 ° C ~ 350 ° C , và thời gian hóa dẻo là 15 ~ 60 phút, nhiệt độ hóa dẻo của lớp giữa và lớp trên cùng là 320 ° C ~ 400 ° C , thời gian hóa dẻo là 30 ~ 120 phút. cuối cùng, phôi dẻo được lấy ra khỏi lò và nhanh chóng được đặt vào nước để làm mát và làm nguội. Số lớp trung gian hoặc lớp trên cùng phụ thuộc vào độ dày của lớp phủ cần thiết để chống ăn mòn.

Sáng chế sử dụng polyphenylene sulfide làm vật liệu cơ bản để cải thiện hiệu suất bảo vệ của ống dẫn dầu bằng cách thêm một số vật liệu biến đổi. Công cụ sửa đổi được sử dụng phổ biến nhất là titan dioxide, làm mịn bề mặt của lớp phủ, giảm lỗ kim, và cải thiện độ bám dính. Việc bổ sung than chì cải thiện độ bôi trơn của lớp phủ. Thêm CR 2 0 : P Co 2 0 : tôi , MoSy và coban hoặc molypden sunfua hoặc oxit khác có thể tạo màu cho lớp phủ, cũng có thể thúc đẩy dẻo hóa, cải thiện độ bám dính và tính chất cơ học của lớp phủ, và tăng độ cứng của lớp phủ. , hao mòn điện trở, giảm hệ số ma sát của bề mặt, khả năng chống ăn mòn của lớp phủ là tốt, và hiệu suất toàn diện của lớp phủ trong điều kiện nhiệt độ cao và áp suất cao được tăng cường. Việc bổ sung sợi carbon cải thiện đáng kể khả năng chống mài mòn và mài mòn của nó. Việc bổ sung đồng thời sợi carbon và M 〇 S 2 có tác dụng hiệp đồng, có thể tăng cường đáng kể khả năng chống mài mòn của lớp phủ. Thêm fluorotetracycline, polytetrafluoroetylen, vv. để thay đổi năng lượng bề mặt và độ ẩm của bề mặt lớp phủ, dầu thô, nước và muối không thể bám vào bề mặt của lớp phủ (với bạch đàn và kỵ nước), để đạt được chống bẩn, Mục đích tẩy lông. Các chất đồng trùng hợp silane và octyl acrylate cũng rất hiệu quả để làm phẳng bề mặt.

Lớp phủ bảo vệ của sáng chế là lớp phủ bảo vệ mới cho đường ống dầu mỏ có độ ổn định nhiệt tốt, chống ăn mòn, mềm mại, độ cứng, độ bóng, ly giác, chống va đập, chịu mài mòn, bám dính và tự bôi trơn, Các đặc tính hiệu suất như sau:

(1) Chịu nhiệt tốt. [độ.] Nhiệt độ sử dụng lâu dài lên đến 170-200 C , nhiệt độ cực cao trong thời gian ngắn [độ.] Lên đến 270 C .

(2) Kháng hóa chất tốt. Nó có khả năng chống ăn mòn mạnh bởi axit, kiềm, muối và các dung môi khác nhau, và không có các vấn đề như nứt ăn mòn do ứng suất clorua mà hầu hết các loại thép không gỉ khó có thể chịu được.

(3) So với dòng epoxy phenolic tiên tiến nhất trong và ngoài nước, lớp phủ bảo vệ của sáng chế có hiệu suất cao hơn chống lại nhiệt độ cao, xói mòn, sự lão hóa, và ăn mòn môi trường khắc nghiệt hơn so với lớp phủ epoxy phenolic thường được sử dụng trong và ngoài nước. .

(4) tính chất cơ học tuyệt vời, linh hoạt tốt, chống va đập, hao mòn điện trở, và độ bám dính mạnh mẽ với các bức tường kim loại. Người ta đã đánh giá rằng khả năng chống xói mòn là khoảng 5-10 cao gấp nhiều lần so với sơn epoxy phenolic nhập khẩu, rất thích hợp để sử dụng trong ăn mòn và xói mòn dòng khí tự nhiên. Khả năng chống mài mòn là vượt trội, và việc bổ sung một số vật liệu biến đổi nhất định có thể cải thiện đáng kể khả năng chống mài mòn.

(5) Nó có thể được sửa đổi để có những đặc điểm nhất định theo điều kiện làm việc thực tế: kháng ma sát thấp, được sử dụng để giảm lực cản dòng chảy trong ống dẫn dầu và bên trong ống vận chuyển; cường độ cao và khả năng chống xói mòn cao, được sử dụng trong thiết bị đầu giếng; Tình dục và tình dục đôi

(Dầu hào không thấm nước), có thể thay đổi độ ẩm bề mặt của lớp phủ, và tốt cho việc ngăn ngừa tẩy lông và mở rộng quy mô. Để cải thiện độ chặt của lớp phủ, việc bổ sung các chất điều chỉnh kích thước nano và/hoặc các chất gia cố sẽ làm cho lực liên kết với polyphenylene sulfide gần hơn, có lợi để ngăn chặn sự xâm nhập của oxy sunfua. Phun lớp phủ của sáng chế lên thành trong của đường ống dẫn dầu có thể làm giảm bề mặt của thành ống

Năng lượng tự do có thể làm giảm độ nhám của bề mặt thành ống, giảm tổn thất ma sát, và đạt được mục đích chống sáp, chống bám bẩn và giảm lực cản.

(6) khả năng sửa chữa: Điểm rò rỉ của lớp phủ và hư hỏng xảy ra trong quá trình sử dụng có thể được sửa chữa, nhưng sơn epoxy phenolic không có tính năng này.

Các tính năng của lớp phủ bảo vệ của sáng chế là:

1. Bảo vệ toàn diện lớp phủ bảo vệ của sáng chế trong điều kiện nhiệt độ cao và áp suất cao

(1) Thiết bị và tiêu chuẩn kiểm tra bảo vệ toàn diện được thông qua

Việc đánh giá hiệu suất bảo vệ toàn diện của các vật liệu phủ được thực hiện bởi Tiêu chuẩn của Hiệp hội kỹ sư ăn mòn Hoa Kỳ NACE TM0185 – 93 “Phương pháp thử nghiệm để đánh giá nồi hấp đối với lớp phủ bên trong bằng nhựa chống ăn mòn” để đánh giá hiệu quả bảo vệ của lớp phủ trên kim loại. Bình thử nghiệm đặt phôi vào môi trường trung bình ăn mòn, và hiệu suất bảo vệ tổng thể của lớp phủ trong các điều kiện môi trường cụ thể được đánh giá bằng những thay đổi trong lớp phủ và môi trường ăn mòn trong điều kiện nhiệt độ cao và áp suất cao.

(2) Thử nghiệm bảo vệ toàn diện ở nhiệt độ cao và áp suất cao 1

điều kiện thử nghiệm: hàm lượng clorua của 15 X- 10 . 4 PPM , độ PH = 5.0, kiểm tra áp suất: 34 là ± lMPa , áp suất riêng phần carbon dioxide P hai 3.51 = ^ \ ^^, [độ.] Kiểm tra nhiệt độ của 150 C . thời gian kiểm tra: 3 giờ sưởi ấm, 5 giờ làm mát, và 231 giờ thí nghiệm hiệu quả, tổng cộng 239 giờ (trong khoảng 10 Ngày).

Kết quả kiểm tra lớp phủ epoxy phenolic: ở dưới cái điều kiện kiểm tra ăn mòn ở nhiệt độ cao và áp suất cao của 150 ° C , lớp phủ đang sủi bọt nghiêm trọng, và bản thân lớp phủ kém trong khả năng chống ăn mòn. Kết quả kiểm tra lớp phủ sê-ri Ceramsite: gần như tất cả các lớp phủ bị bong ra và trở nên giòn. Kết quả thử nghiệm lớp phủ bảo vệ của sáng chế: lớp phủ còn nguyên vẹn và không bị hư hại, và có khả năng chống ăn mòn cao và hiệu suất bảo vệ toàn diện tuyệt vời.

(3) Thử nghiệm bảo vệ toàn diện ở nhiệt độ cao và áp suất cao II

Về cơ bản, nó giống như thử nghiệm bảo vệ toàn diện ở nhiệt độ cao và áp suất cao ở trên. Chỉ nhiệt độ được hạ xuống 120 ° C, hydro sunfua được thêm vào, và áp suất riêng phần của hydro sunfua : P5i ta = 1.6 MPa (5%), thời gian kiểm tra : 9 Ngày.

Kết quả kiểm tra lớp phủ epoxy phenolic: lớp phủ không có vết ăn mòn và hiệu suất tốt. Kết quả kiểm tra lớp phủ sê-ri Ceramsite: có những mụn nước dày đặc với những thay đổi nhỏ về màu sắc. Kết quả thử nghiệm lớp phủ bảo vệ theo sáng chế không có sự thay đổi về màu sắc và độ bóng của lớp phủ, lớp phủ giao diện ở phần cắt kim loại không bị hư hại, phần cắt cơ học không làm cho lớp phủ bị lỏng và bong tróc, và lớp phủ có khả năng chống ăn mòn cao và tính toàn diện tuyệt vời. Hiệu suất bảo vệ.

(4) Thử nghiệm bảo vệ toàn diện ở nhiệt độ cao và áp suất cao III

thời gian kiểm tra: 212 giờ, áp lực: 31~32 MPa , nhiệt độ: 100 ° C , áp suất riêng phần của hydro sunfua = 6.5 MPa (5? 4), áp suất riêng phần của carbon dioxide pk bảy kéo = 3.2 Mpa , hàm lượng hàm lượng clorua 15 X 10 4 PPM , PH = 5,0〇

Kết quả thử nghiệm lớp phủ bảo vệ của sáng chế: lớp phủ không bị hư hại, có khả năng chống ăn mòn cao và tổng hợp tuyệt vời

Hiệu suất bảo vệ.

(5) Thử nghiệm chống bám bẩn ở nhiệt độ cao và áp suất cao

Thử nghiệm nồi hấp được thực hiện bằng cách mô phỏng môi trường ăn mòn trong giếng. thời gian kiểm tra: 168 giờ; áp lực: 35 MPa ; nhiệt độ: 120 ° C ; áp suất riêng phần carbon dioxide P x 7 tôi = 3.5 Mpa , hàm lượng clorua thuế TNDN : 10 X 10 4 PPM , PH = 5.5 .

Kết quả thử nghiệm lớp phủ bảo vệ của sáng chế: lớp phủ không bị hư hại, độ bám dính tốt, và thử nghiệm đã thành công. Mẫu trắng không được phun lớp phủ bảo vệ theo sáng chế đã bị ăn mòn mạnh và một lớp canxi cacbonat được hình thành. Mẫu thử sử dụng lớp phủ bảo vệ theo sáng chế không có dấu hiệu ăn mòn và không có cặn canxi cacbonat trên bề mặt.

(6) Thử nghiệm nứt ăn mòn ứng suất chống sunfua

Mục đích kiểm tra: Để kiểm tra xem lớp phủ có gây nứt tế vi hoặc tách lớp trong điều kiện ứng suất kéo của 80% giới hạn năng suất thép. Lớp phủ được thử nghiệm về khả năng chống giòn hydro sulfua hydro, tức là, khả năng chống lại sự xâm nhập của nguyên tử hydro. Nếu lớp phủ bị hỏng, sự tiếp xúc của hydro sunfua với thép sẽ nhanh chóng làm cho mẫu bị phá vỡ.

Kết quả kiểm tra: Hai ống N 80 mà không cần điều trị đã được kéo ra trong vòng 4 giờ. Mẫu sử dụng lớp phủ bảo vệ của sáng chế không bị phá vỡ trong 720 giờ. Lớp phủ bảo vệ mới của sáng chế có khả năng làm giòn hydro sunfua chống hydro mạnh và phù hợp với môi trường ăn mòn khắc nghiệt với hydro sunfua và carbon dioxide cao.

2. Hao mòn điện trở

Tiêu chuẩn kiểm tra khả năng chống mài mòn của cát rơi là SỸ/T 0315-97. Kết quả kiểm tra khả năng chống mài mòn của lớp phủ epoxy phenolic do cát rơi 5.4 L / UM ; kết quả kiểm tra khả năng chống mài mòn của lớp phủ ceramsite 6.2 L / lim ; lớp phủ bảo vệ cát rơi của sáng chế kết quả thử nghiệm khả năng chống mài mòn 40.0 L / vâng . Lớp phủ bảo vệ của sáng chế có khả năng chống mài mòn cao và phù hợp với các giếng khí có khả năng chống xói mòn cao.

3. chống va đập

Tiêu chuẩn kiểm tra tác động là SỸ/T 0315-97. Lớp phủ epoxy phenolic chống va đập (1.5 J ): vượt qua; lớp phủ ceramsite chống va đập (1.5 J ): vượt qua; lớp phủ bảo vệ của khả năng chống va đập của sáng chế (1.5 J ): vượt qua.

4. độ bám dính

Tiêu chuẩn kiểm tra độ bám dính là SỸ/T 0315-97. Lớp phủ bảo vệ này có độ bám dính là 1.

5. Xuất hiện

trực quan, nó được tìm thấy là đồng nhất về màu sắc và mịn màng.

Lớp phủ bảo vệ của sáng chế dựa trên polyphenylene sulfide ( PPS ), và các bộ điều chỉnh vi mô hoặc nano hữu cơ hoặc vô cơ khác nhau được thêm vào cho các ứng dụng và yêu cầu hiệu suất khác nhau. Sáng chế là một vật liệu nhựa nhiệt dẻo có thể được sử dụng để sửa chữa các khuyết tật hoặc điểm hư hỏng của lớp phủ. Sáng chế nhằm vào tình hình thực tế là giếng dầu khí bị đóng cặn và đóng cặn ảnh hưởng nghiêm trọng đến quá trình sản xuất bình thường của mỏ dầu khí, và lớp phủ bảo vệ của sáng chế có thể thay đổi độ thấm ướt của thành ống để đạt được mục đích ngăn chặn sự tẩy lông, nhân rộng và tắc nghẽn hydrat.

Trong thí nghiệm đánh giá hiệu suất toàn diện, lớp phủ bảo vệ của sáng chế đã chứng minh rằng khả năng chống chịu nhiệt độ cao của nó, khả năng chống ăn mòn và chống xói mòn cao hơn nhiều so với dòng epoxy phenolic, fluorocarbon và các loại tương tự, có thể cải thiện đáng kể tuổi thọ của ống dẫn dầu và hiệu suất, nhiệt độ làm việc lâu dài lên tới ° 170 ~ 200 C . So với sơn bảo vệ nhập khẩu từ nước ngoài, chi phí của lớp phủ bảo vệ của sáng chế được giảm đáng kể.

Phương pháp chuẩn bị lớp phủ bảo vệ của sáng chế rất đơn giản. Phương pháp xây dựng lớp phủ bảo vệ của sáng chế có thể phủ đường ống xăng dầu, đầu giếng dầu hoặc thiết bị hạ cấp có lớp phủ bảo vệ theo sáng chế để đảm bảo chất lượng của lớp phủ.

miêu tả cụ thể:

Thí dụ 1:

Lớp phủ bảo vệ của sáng chế bao gồm các nguyên liệu thô sau theo trọng lượng:

Polyphenylene sulfua ( PSS ) 65%

crom triôxít ( CR 2 0 3 ) 5%

titan dioxit ( Ti 0 2 ) 15%

cacbua silic ( SiC ) 14%

silan 1 %

Các vật liệu trên đều là vật liệu có kích thước micron.

Ứng dụng chính: độ cứng cao, khả năng chống mài mòn cao, bề mặt nhẵn, không có lỗ kim, được sử dụng cho lớp phủ bên trong của ống khoan, lớp phủ bên trong ống dẫn khí năng suất cao.

Phương pháp chuẩn bị lớp phủ bảo vệ của phương án này là:

(1) Một loại bột polyphenylene sulfide và chất gia cố ở trên và etanol có trọng lượng là 5 lần trọng lượng của polyphenylene sulfide được đặt trong máy nghiền bi để nghiền bi.

(2) Sử dụng máy nghiền bi gốm, thời gian nghiền bóng là 12 giờ.

(3) Sau khi sàng, kích thước hạt của bột nhỏ hơn 0.096 mm , và huyền phù của lớp phủ bảo vệ được chuẩn bị để sử dụng.

Phương pháp xây dựng lớp phủ bảo vệ của phương án này là:

1, tiền xử lý bề mặt phôi

Lớp phủ được loại bỏ bằng cách loại bỏ lớp sơn trên bề mặt ống dầu bằng phương pháp thiêu kết cơ học, và việc tẩy gỉ được thực hiện bằng phương pháp nổ mìn cơ học để tăng cường độ liên kết giữa lớp sơn phủ và chi tiết gia công., và để cải thiện hiệu suất tổng thể của lớp phủ.

2, áp lực cao airless phun, quá trình hóa dẻo:

Quá trình phun và làm dẻo của lớp dưới cùng:

Lớp dưới cùng được phun bằng phương pháp airless áp suất cao, và sau đó phôi được đặt trong một lò nướng tại 80 ° C cho 30 phút, và dung môi trong sơn huyền phù đã được sấy khô và hóa dẻo. Nhiệt độ hóa dẻo là 320 ° C và thời gian hóa dẻo là 30 phút. Quá trình phun và hóa dẻo lớp trung gian và lớp bề mặt

(1) Lớp giữa được phun nhiệt. Phôi được đưa ra khỏi lò, phun một cách nhanh chóng, và sau đó hóa dẻo ở nhiệt độ 320 ° C cho 30 phút.

(2) Đối với lớp trên cùng, nhiệt độ hóa dẻo là 34 ( TC , thời gian hóa dẻo là 60 phút. cuối cùng, sau khi phôi dẻo được lấy ra khỏi lò, nó nhanh chóng được đặt trong nước làm mát đã chuẩn bị và làm mát nhanh chóng (dập tắt).

Kiểm tra và kiểm soát chất lượng lớp phủ

Sau khi quá trình hóa dẻo hoàn thành, các chỉ số sau đây cần phải được kiểm tra:

(1) Đo độ dày lớp phủ bằng máy đo độ dày lớp phủ: Máy đo độ dày nam châm kiểm tra vi mô – F 6

(2) Sử dụng máy dò tia lửa để phát hiện sự hiện diện của lỗ kim trên lớp phủ: sử dụng MÀN HÌNH LCD -3 loại phát hiện tia lửa DC

Dụng cụ đo lường

(3) Đo độ cứng của lớp phủ bằng máy đo độ cứng: GB 6739-86 máy đo độ cứng;

(4) Đo độ bền va đập của lớp phủ bằng máy thử va đập; GB 1732-79 máy thử tác động;

(5) Xác định độ bám dính của sơn phủ bằng máy đo độ bám dính: GB 9286-88 Máy kiểm tra độ bám dính;

(6) Khả năng chống xói mòn của lớp phủ được kiểm tra bằng máy thử mài mòn cát rơi : SY / T 0315-97;

Thí dụ 2:

Lớp phủ bảo vệ của phương án thứ hai bao gồm các thành phần sau theo phần trăm trọng lượng:

Polyphenylene sulfua ( PSS ) 80%

coban triôxít (kích thước nano) 5%

titan dioxit (kích thước nano) 10%

Al2O3 (kích thước nano) 5%.

Ứng dụng chính: • Chống mài mòn cao, bề mặt nhẵn, không có lỗ kim, được sử dụng cho đường ống dẫn dầu của môi trường khắc nghiệt (bao gồm hydro sunfua), lớp phủ bên trong của đường ống vận chuyển.

Phương pháp xây dựng lớp phủ bảo vệ của phương án thứ hai áp dụng quy trình phun bột tĩnh điện, và quy trình pha chế bột như sau. Huyền phù nghiền bi được đặt trong lò và nướng tại sẽ 〇° C cho 6 giờ. Kiểm soát các hạt bột với DC nhỏ hơn 0.074 mm . Phương pháp này là phương pháp phủ trong đó bột được hấp phụ lên bề mặt phôi bằng cách sử dụng hiệu ứng cảm ứng điện trường cao áp. Sau đó, phôi được gửi đến lò nung, và bột được nấu chảy bằng nhiệt và được san phẳng và hóa rắn bằng liên kết ngang.

màng.

Quá trình phun và làm dẻo cơ bản

Độ dày của lớp dưới cùng phải nhỏ hơn 60 UM , nhiệt độ hóa dẻo là 320 ° C , và thời gian hóa dẻo là 30 phút.

Quá trình phủ bề mặt và hóa dẻo

Đặt phôi vào một tấm che bụi, ngừng phun khi bột phun không còn tan chảy, và một lớp vật liệu bột xuất hiện trên phôi, sau đó nhanh chóng đưa vào lò hóa dẻo để hóa dẻo và quay vòng hai lần cho đến khi đạt yêu cầu. Độ dày lớp phủ là 150 ~ 250 UM . Nhiệt độ hóa dẻo là 340 ° C và thời gian hóa dẻo là 60 phút.

cuối cùng, phôi dẻo được lấy ra khỏi lò, nhanh chóng đặt trong nước làm mát chuẩn bị, và làm nguội nhanh (dập tắt)

lửa).

Ống dẫn dầu thuộc loại ống mảnh. Ví dụ, Các 2 7/8” ống dẫn dầu dùng trong ngành xăng dầu có đường kính trong là 60 mm và chiều dài ống là 9.6 m . Lớp phủ bảo vệ của sáng chế có nhiệt độ nóng chảy cao và nhiệt độ hóa dẻo cao, và hiện không thể phun được ở Trung Quốc. Sáng chế tiết lộ một thiết bị và một công nghệ để bảo vệ lớp bột phủ cho đường ống xăng dầu. Để đảm bảo độ dày đồng nhất của lớp phủ, không có lỗ kim, và một bề mặt nhẵn, tự phát triển MPS – P hệ thống sơn tĩnh điện là con nuôi . Hệ thống sử dụng công nghệ thông tin và hệ thống điều khiển tự động. Nhận ra máy tính tự động giám sát và phun. MPS – P hệ thống sơn tĩnh điện kiểm soát đường chạy và phân phối nhiệt độ của hệ thống sưởi ấm cục bộ điện từ tần số trung gian, điều khiển đường chạy của súng bột, và đảm bảo rằng bột có thể được phun đều, một cách nhanh chóng và xoắn ốc đến dầu mảnh mai. Thành trong của ống điều khiển tốc độ chạy của ống dầu và gửi ống dầu đến lò hóa dẻo khí tự nhiên để hóa dẻo. Lò hóa dẻo khí tự nhiên phải làm cho sự phân bố nhiệt độ của từng bộ phận của ống dầu mảnh mai đồng đều để đảm bảo chất lượng lớp phủ.

Thí dụ 3:

Lớp phủ bảo vệ của phương án thứ ba bao gồm các nguyên liệu thô sau theo trọng lượng:

Polyphenylene sulfua ( PSS ) 60%

flo cá bốn màu ( F 4fi ) 10%

crom triôxít ( CR 2 0 3 ) 5%

titan dioxit ( Ti 0 2 ) 15%

cacbua silic ( SiC ) 10%

Các vật liệu trên đều là vật liệu có kích thước micron.

Ứng dụng chính: độ cứng cao, chống mài mòn cao, chống sáp và quy mô của đường ống xăng dầu, lớp phủ bên trong của ống dẫn dầu hạ cấp và ống vận chuyển được sử dụng trong môi trường khắc nghiệt.

Phương pháp chuẩn bị và phương pháp thi công lớp phủ bảo vệ của phương án thứ ba giống như phương pháp thứ nhất.

Thí dụ 4:

hiện thân này 4 bao gồm các thành phần sau tính theo phần trăm khối lượng:

Polyphenylene sulfua ( PSS ) 57%

Polytetrafluoroetylen ( F 4 ) 10%

coban triôxít ( Co 2 0:,) 5%

titan dioxit ( Ti 0 2 ) 25%

Sợi carbon 3%

Các vật liệu trên đều là vật liệu có kích thước micron.

Ứng dụng chính. • Ngăn chặn ống dầu sáp, mở rộng quy mô, bề mặt nhẵn, độ bám dính tốt và hệ số ma sát thấp.

Phương pháp chuẩn bị và phương pháp thi công lớp phủ bảo vệ của phương án thứ tư giống như phương án thứ hai.

Các phương án nêu trên được mô tả thêm trong phần mô tả ở trên của sáng chế, nhưng phạm vi của đối tượng được đề cập ở trên của sáng chế hiện tại không nên được hiểu là bị giới hạn ở các phương án trên. Bất kỳ công nghệ nào được triển khai dựa trên điều trên đều thuộc phạm vi của sáng chế hiện tại.