Phân loại và chức năng của vỏ

tháng sáu 17, 2022

Sự mài mòn xảy ra như thế nào trong đường ống và tại sao thép chịu mài mòn cường độ cao hoạt động tốt hơn ống thép thông thường trong môi trường mài mòn

tháng sáu 21, 2022Hàn vs. Sản xuất liền mạch trong quy trình làm ống

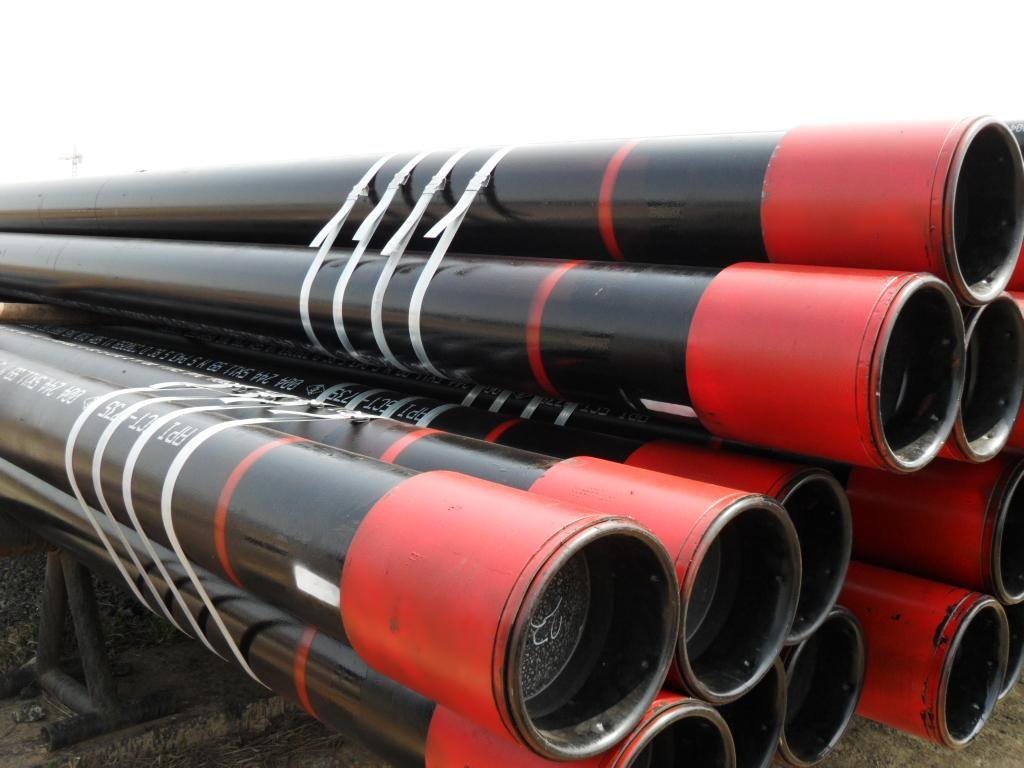

Thép ống, từ sản xuất ô tô đến ống dẫn khí đốt, có thể được hàn từ hợp kim - kim loại được làm từ các nguyên tố hóa học khác nhau - hoặc được xây dựng liền mạch từ lò nung chảy.

Phương pháp sản xuất phụ thuộc nhiều vào các thiết kế khác nhau của ống thép. Thay đổi đường kính và độ dày có thể dẫn đến sự khác biệt về độ bền và tính linh hoạt cho các dự án quy mô lớn như đường ống vận chuyển khí và các dụng cụ chính xác như kim tiêm dưới da.

Cấu trúc khép kín của một ống, có thể là nó tròn, hình vuông hoặc bất kỳ hình dạng nào, có thể phù hợp với bất kỳ ứng dụng nào cần thiết, từ dòng chảy của chất lỏng đến việc ngăn chặn sự ăn mòn.

Sản xuất ống liền mạch

Biết rằng sự phân biệt cũng có thể giúp xác định ống nào là tốt nhất cho một ứng dụng nhất định, hàn hoặc liền mạch. Phương pháp sản xuất ống hàn và ống liền mạch đã thể hiện rõ chỉ trong tên gọi của chúng. Các ống liền mạch như đã định nghĩa - chúng không có đường hàn. Ống được sản xuất thông qua một quá trình đùn, trong đó ống được rút ra từ một phôi thép không gỉ rắn và đùn thành dạng rỗng. Đầu tiên, phôi được nung nóng và sau đó được tạo thành các khuôn hình tròn thuôn dài được làm rỗng trong một nhà máy xuyên thấu. Trong khi nóng, khuôn được rút ra thông qua một thanh trục gá và kéo dài. Quá trình phay trục gá làm tăng chiều dài khuôn lên hai mươi lần để tạo thành hình dạng ống liền mạch. Ống được định hình thêm thông qua việc thử nghiệm, một quá trình cán nguội, hoặc vẽ lạnh.

Sản xuất ống hàn

Ống thép không gỉ hàn được sản xuất thông qua các dải hoặc tấm thép không gỉ dạng cuộn thành hình ống và sau đó hàn đường nối theo chiều dọc. Ống hàn có thể được thực hiện bằng cách tạo hình nóng và tạo hình nguội. Của hai, tạo hình lạnh dẫn đến kết thúc mịn hơn và dung sai chặt chẽ hơn. Tuy nhiên, mỗi phương pháp tạo ra một lâu bền, mạnh, ống thép chịu được sự ăn mòn. Đường may có thể được để hạt hoặc nó có thể được gia công thêm bằng phương pháp cán nguội và rèn. Ống hàn cũng có thể được vẽ tương tự như ống liền mạch để tạo ra đường hàn tốt hơn với bề mặt hoàn thiện tốt hơn và dung sai chặt chẽ hơn.

Quy trình kỹ thuật từng bước cho ống thép hàn và liền mạch

Quy trình tổng thể của việc sản xuất ống thép liên quan đến việc chuyển đổi thép thô thành thỏi, nở hoa, tấm và phôi (tất cả đều là vật liệu có thể hàn), tạo ra một đường ống dẫn trên dây chuyền sản xuất và tạo thành đường ống thành sản phẩm mong muốn.

Tạo thỏi, Blooms, Tấm và phôi

Quặng sắt và than cốc, một chất giàu cacbon từ than nóng, được nấu chảy thành một chất lỏng trong lò và sau đó được thổi với oxy để tạo ra thép nóng chảy. Vật liệu này được làm nguội thành thỏi, đúc thép lớn để lưu trữ và vận chuyển vật liệu, được tạo hình giữa các con lăn dưới áp suất cao.

Một số thỏi được đưa qua các con lăn thép kéo dài chúng thành mỏng hơn, mảnh dài hơn để tạo ra sự nở hoa, chất trung gian giữa thép và sắt. Chúng cũng được cuộn thành tấm, miếng thép có mặt cắt ngang hình chữ nhật, thông qua các con lăn xếp chồng lên nhau để cắt các tấm thành hình dạng.

Chế tạo những vật liệu này thành đường ống

Nhiều thiết bị cán hơn làm phẳng - một quá trình được gọi là coining - nở thành phôi. Đây là những miếng kim loại có mặt cắt tròn hoặc vuông, thậm chí còn dài hơn và mỏng hơn. Kéo cắt bay cắt phôi ở các vị trí chính xác để phôi có thể được xếp chồng lên nhau và tạo thành ống liền mạch.

Các tấm được nung nóng đến khoảng 2,200 độ F (1,204 độ C) cho đến khi chúng dễ uốn và sau đó mỏng thành skelp, là những dải ruy băng hẹp cho đến 0.25 dặm (0.4 cây số) Dài. Sau đó, thép được làm sạch bằng cách sử dụng các bể chứa axit sulfuric sau đó là nước lạnh và nóng và được vận chuyển đến các nhà máy sản xuất ống.

Phát triển các đường ống hàn và liền mạch

Đối với ống hàn, một máy cuộn mở cuộn dây trượt tuyết và đưa nó qua các con lăn để làm cho các cạnh cuộn lại và tạo ra các hình dạng ống. Que hàn sử dụng dòng điện để hàn các đầu lại với nhau trước khi con lăn áp suất cao siết chặt nó. Quá trình này có thể sản xuất ống một cách nhanh chóng như 1,100 ft (335.3 m) mỗi phút.

Đối với đường ống liền mạch, Quá trình nung nóng và cán áp suất cao của phôi hình vuông làm cho chúng căng ra với một lỗ ở tâm. Máy cán xuyên qua đường ống để có độ dày và hình dạng mong muốn.

Xử lý thêm và mạ kẽm

Quá trình xử lý tiếp theo có thể bao gồm việc làm thẳng, luồng (cắt các rãnh chặt chẽ vào các đầu ống) hoặc phủ một lớp dầu bảo vệ bằng kẽm hoặc mạ kẽm để chống gỉ (hoặc bất cứ điều gì cần thiết cho mục đích của đường ống). Mạ kẽm thường bao gồm các quá trình điện hóa và điện phân của lớp phủ kẽm để bảo vệ kim loại khỏi vật liệu ăn mòn như nước muối.

Quá trình này hoạt động để ngăn chặn các tác nhân oxy hóa có hại trong nước và không khí. Kẽm đóng vai trò là cực dương đối với oxy để tạo thành oxit kẽm, phản ứng với nước để tạo thành kẽm hydroxit. Các phân tử kẽm hydroxit này tạo thành kẽm cacbonat khi tiếp xúc với khí cacbonic. cuối cùng, mỏng, không thể xuyên qua, lớp kẽm cacbonat không hòa tan dính vào kẽm để bảo vệ kim loại.

Một hình thức mỏng hơn, mạ điện, thường được sử dụng trong các bộ phận ô tô yêu cầu sơn chống rỉ để việc nhúng nóng làm giảm độ bền của kim loại cơ bản. Thép không gỉ được tạo ra khi các bộ phận không gỉ được mạ kẽm thành thép cacbon.

Lựa chọn giữa hàn và liền mạch

Có những lợi ích và hạn chế trong việc lựa chọn hàn vs. ống liền mạch.

liền mạch Ống

Theo định nghĩa, ống liền mạch là ống hoàn toàn đồng nhất, các đặc tính của nó mang lại cho đường ống liền mạch thêm sức mạnh, khả năng chống ăn mòn cao, và khả năng chịu áp lực cao hơn ống hàn. Điều này làm cho chúng phù hợp hơn trong các ứng dụng quan trọng trong môi trường khắc nghiệt, nhưng nó đi kèm với một cái giá.

Lợi ích

- Mạnh mẽ hơn

- Chống ăn mòn vượt trội

- Khả năng chịu áp suất cao hơn

Ứng dụng

- Dây chuyền kiểm soát dầu khí

- Dây chuyền phun hóa chất

- Bên dưới van an toàn biển

- Nhà máy xử lý hóa chất hơi và bó vết nhiệt

- Truyền chất lỏng và khí

Ống hàn

Ống hàn thường ít tốn kém hơn ống liền mạch do quy trình sản xuất đơn giản hơn trong việc tạo ra ống hàn. Nó cũng có sẵn, như ống liền mạch, trong thời gian dài liên tục. Kích thước tiêu chuẩn có thể được sản xuất với thời gian dẫn tương tự cho cả ống hàn và ống liền mạch. Chi phí ống liền mạch có thể được bù đắp khi vận hành sản xuất nhỏ hơn nếu yêu cầu số lượng ít hơn. Nếu không thì, mặc dù ống liền mạch có kích thước tùy chỉnh có thể được sản xuất và giao hàng nhanh hơn, nó tốn kém hơn.

Lợi ích

- Chi phí hiệu quả

- Sẵn có với độ dài dài

- Thời gian dẫn nhanh

Ứng dụng

- Ứng dụng kiến trúc

- Kim tiêm dưới da

- Công nghiệp ô tô

- Ngành công nghiệp thực phẩm và nước giải khát

- Ngành hàng hải

- Ngành công nghiệp dược phẩm

Chi phí hàn so với liền mạch

Chi phí của ống liền mạch và ống hàn cũng liên quan đến các đặc tính như sức mạnh và độ bền. Quy trình sản xuất dễ dàng hơn của ống hàn có thể tạo ra ống có đường kính lớn hơn với kích thước thành mỏng hơn với chi phí thấp hơn. Các đặc tính như vậy khó sản xuất hơn trong ống liền mạch. Mặt khác, Các bức tường nặng có thể đạt được dễ dàng hơn với ống liền mạch. Ống liền mạch thường được ưa chuộng cho các ứng dụng ống âm tường nặng yêu cầu hoặc có thể chịu áp lực cao hoặc thực hiện trong môi trường khắc nghiệt.