ASTM A106 Pipeline für SASOL in Südafrika

Dezember 30, 2019

Verzinkte SSAW Rohr für Saudi-Arabien-Client

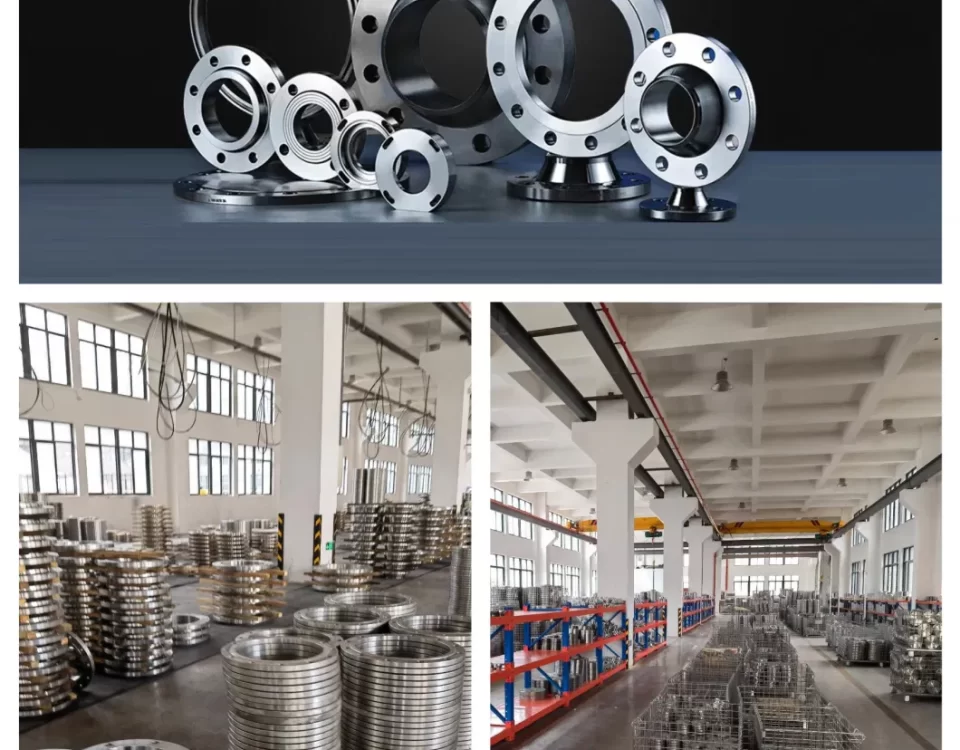

Februar 25, 2020Der Herstellungsprozess des Flansches hauptsächlich in Schmieden geteilt, Gießen, Schneiden und Walz.

Die Gießen und Schmieden Flansche haben Vorteile, dass die Zuschnitte von ihnen genaue Form aufweisen, Größe und niedrige Kosten und brauchen nur einfache Verfahren. Aber Schmieden Flansche Herstellungsfehler wie Lunker, Risse, etc und nicht sehr glatt interne Organisation Stromlinie. Die offensichtlichen Vorteile von Flanschen Schmieden sind, dass sie in verschiedenen Formen geschmiedet werden können, und sie haben niedrig Kosten.

Schmieden Flansche weisen in der Regel niedrigeren Kohlenstoffgehalt als die Guss Flansche und sind nicht leicht zu rosten. Sie haben eine glatte Stromlinie, einheitliche interne Organisation, und bessere mechanische Eigenschaften als die von Gießen Flansche. Es sind keine Mängel, wie Lunkern und Rissen im Guss Flanschen bestehenden. Schmieden Flansche sind in der Lage höhere Scher auszuhalten und Ziehkräfte als Flansche Gießen. Jedoch, wenn die Annahme unsachgemäße Schmiedeverfahren, es wird auch Aussehen der großen verursachen, unebene Körner und Knacken Erstarrung Phänomen, was zu höheren Kosten als die Guss Flanschen.

Wir können zwischen den Guss Flanschen und Schmiede Flansche aus den verschiedenen Produktionsprozess unterscheiden. Zu nehmen, um den zentrifugalen Flansch als Beispiel, es ist eine Art des Gießens Flanschs. Zentrifugal Flansche sind durch ein Präzisionsgussverfahren hergestellt, Das macht die Organisation der Flansche kleiner als jene, die üblicherweise durch Sandguss hergestellt und verbessert die Qualität der Flansche, weniger Vorkommen von losen Gewebe machen, Pore, Sandloch usw..

Prozess Schneiden bezieht sich auf die Herstellung von Flanschen direkt an einer runden Platte mit dem Innendurchmesser Schneid, Außendurchmesser und Dicke auf, die später weiter von der mittleren Platte verarbeitet werden,, und dann Verarbeiten des Bolzenlochs und Wasserlinie. Der maximale Durchmesser solcher Flansche wird durch die Breite der mittleren Platte begrenzt.

Walzverfahren bezieht sich auf die Herstellung von Flanschen Streifen von der mittleren Platte schneiden und sie dann in runde Form rollen. Dieses Verfahren wird hauptsächlich für die Herstellung von großen Flansch verwendet. Nach dem Walzverfahren, Schweiß und dann die runde Form abzuflachen, und schließlich das gezackte Spirale Finish und Schraubenloch verarbeiten.